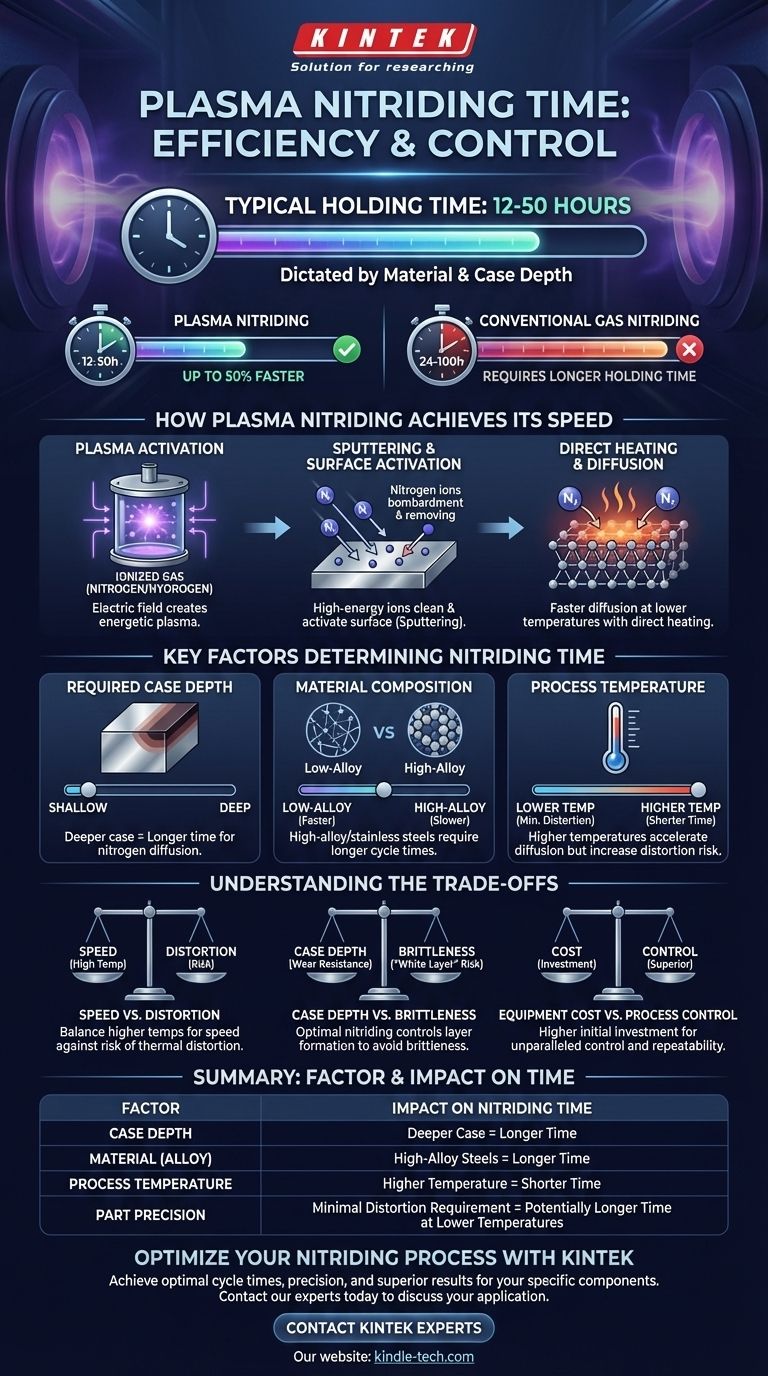

Dans la nitruration plasma, le temps de maintien varie généralement de 12 à 50 heures. Cette durée est principalement dictée par le matériau spécifique traité et la profondeur de couche requise pour le composant. Un avantage clé est son efficacité ; la nitruration plasma ne nécessite souvent qu'environ la moitié du temps de maintien par rapport à la nitruration au gaz conventionnelle pour obtenir un résultat similaire.

Bien que le temps de cycle de 12 à 50 heures fournisse une base de référence, le véritable avantage de la nitruration plasma réside dans son efficacité et son contrôle. Le processus utilise un gaz ionisé dans un vide pour activer directement la surface du matériau, permettant une diffusion de l'azote plus rapide à des températures plus basses et offrant des résultats supérieurs avec une distorsion minimale.

Comment la nitruration plasma atteint sa vitesse

L'efficacité de la nitruration plasma découle de son mécanisme physique unique, qui diffère fondamentalement des méthodes traditionnelles au gaz ou au bain de sel.

Le rôle de l'activation par plasma

La nitruration plasma est un processus assisté par le vide. Les pièces à traiter sont chargées dans une chambre et forment la cathode (électrode négative), tandis que la paroi du four agit comme anode (électrode positive).

Après avoir évacué la chambre, un mélange précis de gaz azote et hydrogène est introduit. Un champ électrique appliqué ionise ce gaz, créant un état de matière brillant et énergisé connu sous le nom de plasma.

Pulvérisation cathodique et activation de surface

Les ions d'azote présents dans le plasma sont accélérés par le champ électrique et frappent la surface de la pièce avec une énergie élevée. Ce bombardement, connu sous le nom de pulvérisation cathodique (sputtering), nettoie la surface au niveau atomique.

Cet effet de nettoyage est essentiel. Il élimine les couches passives, telles que le film d'oxyde mince sur l'acier inoxydable, qui inhiberait ou empêcherait autrement la nitruration. Cette activation de surface crée une surface parfaitement réceptive à la diffusion de l'azote.

Chauffage direct et diffusion

Le bombardement ionique constant sert également de mécanisme de chauffage principal, ne chauffant que la pièce et non l'ensemble du four. C'est très économe en énergie.

Une fois la surface activée et chauffée, les atomes d'azote diffusent facilement dans le matériau, formant la couche nitrurée dure et résistante à l'usure. L'environnement plasma actif accélère considérablement ce taux de diffusion par rapport aux méthodes conventionnelles.

Facteurs clés déterminant le temps de nitruration

La durée spécifique d'un cycle de nitruration plasma n'est pas un nombre fixe ; c'est une variable soigneusement calculée dépendant de plusieurs facteurs.

Profondeur de couche requise

Le facteur le plus important est la profondeur souhaitée de la couche durcie, ou « couche ». Une couche plus profonde nécessite plus de temps pour que l'azote diffuse plus loin dans le matériau.

Composition du matériau

Différents alliages d'acier absorbent l'azote à des vitesses différentes. Les matériaux à haute teneur en alliage, tels que les aciers à outils ou certains aciers inoxydables, nécessitent souvent des temps de cycle plus longs pour atteindre la dureté et la profondeur souhaitées par rapport aux aciers faiblement alliés simples.

Température du processus

La cinétique de nitruration est exponentiellement affectée par la température. Des températures plus élevées augmentent le taux de diffusion de l'azote, raccourcissant le temps de processus.

Cependant, la capacité de la nitruration plasma à fonctionner à des températures très basses (aussi basses que 350°C) est un avantage majeur pour minimiser la distorsion des pièces finies.

Comprendre les compromis

Le choix des bons paramètres implique d'équilibrer des priorités concurrentes. La nitruration plasma offre une large fenêtre de processus, mais comprendre les compromis est essentiel pour réussir.

Vitesse contre distorsion

Fonctionner à des températures plus élevées réduira considérablement le temps de cycle. Cependant, cela augmente le risque de distorsion thermique, ce qui peut être inacceptable pour les composants de haute précision tels que les engrenages ou les matrices. Utiliser une température plus basse préserve la stabilité dimensionnelle mais prolonge le temps de processus.

Profondeur de couche contre fragilité

Bien qu'une couche profonde soit souvent souhaitée pour la résistance à l'usure, une nitruration excessive peut entraîner la formation d'une couche superficielle fragile connue sous le nom de « couche blanche ». La nitruration plasma offre un contrôle supérieur sur la formation et la composition de cette couche par rapport à d'autres méthodes, mais c'est un facteur qui doit être géré.

Coût de l'équipement contre contrôle du processus

Les systèmes de nitruration plasma représentent un investissement en capital plus important que les fours de nitruration au gaz traditionnels. Le compromis est un contrôle, une répétabilité et une capacité inégalés à traiter une gamme plus large de matériaux (tels que les alliages de titane et de nickel) difficiles ou impossibles à traiter avec d'autres méthodes.

Faire le bon choix pour votre application

L'optimisation du temps de nitruration plasma dépend entièrement de l'objectif pour votre composant spécifique.

- Si votre objectif principal est la vitesse maximale pour les aciers faiblement alliés : Vous pouvez fonctionner à l'extrémité supérieure de la plage de température (par exemple, ~520°C) pour réduire considérablement le temps de cycle par rapport aux méthodes au gaz.

- Si votre objectif principal est une distorsion minimale sur les pièces de haute précision : Utilisez les capacités de basse température de la nitruration plasma (par exemple, 350-450°C), en acceptant un cycle potentiellement plus long pour préserver l'intégrité dimensionnelle.

- Si votre objectif principal est le traitement d'aciers fortement alliés ou inoxydables : La nitruration plasma est le choix supérieur, car son effet de pulvérisation cathodique élimine automatiquement les couches d'oxyde passives, assurant une couche nitrurée uniforme et de haute qualité là où d'autres méthodes échoueraient.

En fin de compte, la compréhension de ces facteurs vous permet de tirer parti de la nitruration plasma non seulement pour sa vitesse, mais aussi pour sa précision et son contrôle.

Tableau récapitulatif :

| Facteur | Impact sur le temps de nitruration |

|---|---|

| Profondeur de couche | Couche plus profonde = Temps plus long |

| Matériau (Alliage) | Aciers fortement alliés = Temps plus long |

| Température du processus | Température plus élevée = Temps plus court |

| Précision de la pièce | Exigence de distorsion minimale = Temps potentiellement plus long à basse température |

Prêt à optimiser votre processus de nitruration plasma pour la vitesse, la précision et des résultats supérieurs ?

Chez KINTEK, nous sommes spécialisés dans les solutions de traitement thermique avancées pour les laboratoires et la fabrication. Que vous travailliez avec des aciers fortement alliés, des composants de précision nécessitant une distorsion minimale, ou que vous deviez obtenir une profondeur de couche spécifique, notre expertise et nos équipements peuvent vous aider à atteindre des temps de cycle optimaux et une qualité inégalée.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température