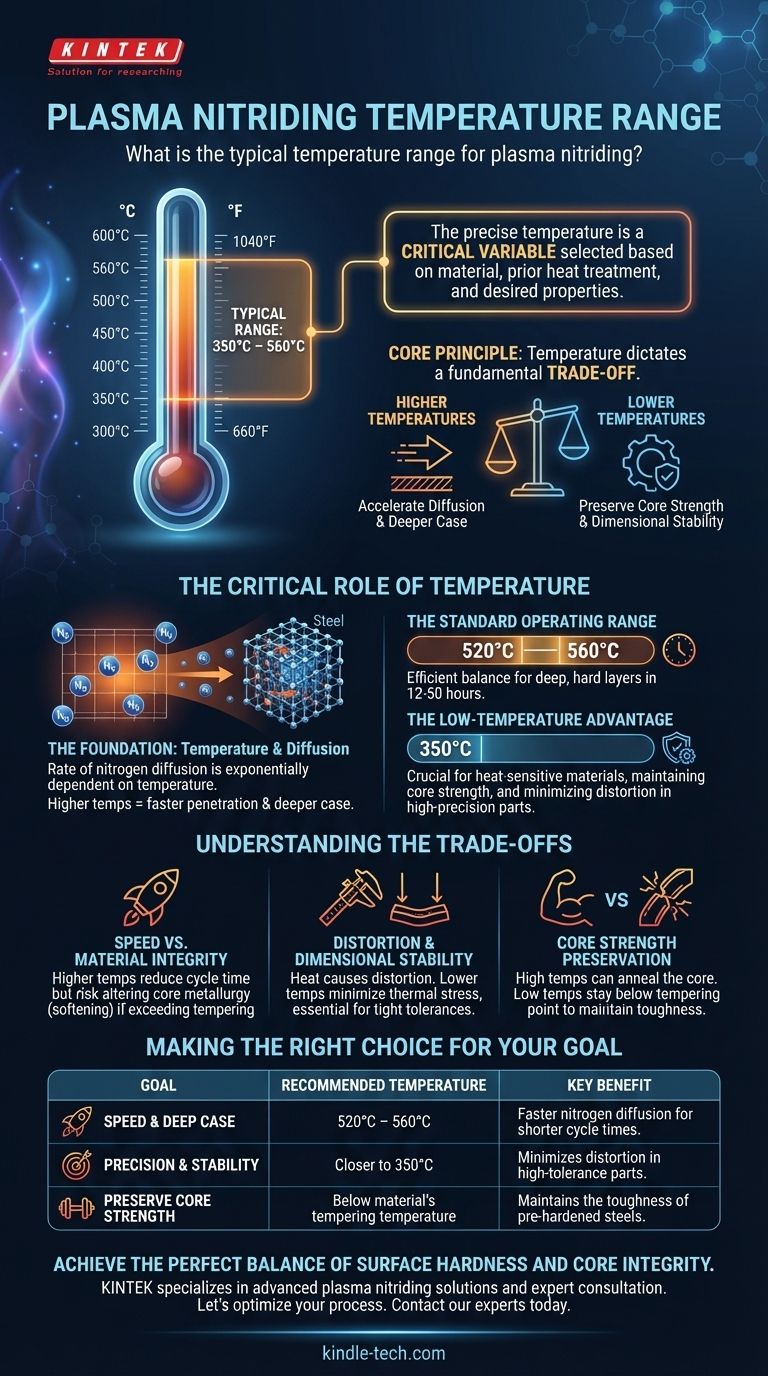

En nitruration plasma, la plage de température typique se situe entre 350°C et 560°C (environ 660°F à 1040°F). Cette large plage existe car la température précise n'est pas un nombre fixe, mais une variable critique sélectionnée en fonction du matériau spécifique traité, de son traitement thermique antérieur et des propriétés finales souhaitées de la couche superficielle.

Le principe fondamental à comprendre est que la température en nitruration plasma dicte un compromis fondamental : des températures plus élevées accélèrent le processus de diffusion de l'azote pour une couche plus profonde, tandis que des températures plus basses sont essentielles pour préserver la résistance du cœur et la stabilité dimensionnelle des composants de précision.

Le rôle critique de la température

La température est le facteur le plus influent dans le processus de nitruration plasma. Elle contrôle directement la vitesse de la réaction et la structure métallurgique résultante de la pièce.

La fondation : température et diffusion

La vitesse à laquelle les atomes d'azote diffusent dans la surface de l'acier dépend exponentiellement de la température.

Des températures plus élevées fournissent plus d'énergie thermique, permettant à l'azote de pénétrer le matériau plus rapidement et plus profondément. Cela a un impact direct sur le temps de cycle total requis pour atteindre une profondeur de couche spécifique.

La plage de fonctionnement standard

Pour de nombreuses applications courantes impliquant des matériaux ferreux, une plage de 520°C à 560°C est utilisée.

Cette bande de température offre un équilibre efficace, permettant la formation d'une couche nitrurée suffisamment profonde et dure dans un délai raisonnable, souvent entre 12 et 50 heures.

L'avantage des basses températures

Une nitruration plasma spécialisée à basse température peut être effectuée à des températures aussi basses que 350°C.

Cette approche est spécifiquement choisie pour les matériaux sensibles à la chaleur. Elle est essentielle pour maintenir la haute résistance du cœur des aciers préalablement trempés et revenus et pour minimiser tout risque de distorsion dans les pièces de haute précision.

Comprendre les compromis

Choisir la bonne température ne consiste pas à trouver un seul « meilleur » nombre ; il s'agit d'équilibrer des objectifs concurrents pour obtenir le résultat souhaité pour un composant spécifique.

Vitesse contre intégrité du matériau

Le principal compromis se situe entre la vitesse de traitement et la préservation des propriétés sous-jacentes du matériau.

Bien qu'une température plus élevée réduise considérablement le temps de cycle requis, elle peut également altérer la métallurgie du cœur de la pièce, potentiellement l'adoucir si la température de nitruration dépasse la température de revenu d'origine du matériau.

Distorsion et stabilité dimensionnelle

La chaleur est une cause principale de distorsion dans les composants métalliques. Pour les pièces aux tolérances serrées, telles que les engrenages, les matrices et les injecteurs, le maintien de la stabilité dimensionnelle est non négociable.

L'utilisation d'une température de nitruration plus basse minimise les contraintes thermiques et réduit considérablement le risque de gauchissement ou de changement de taille, garantissant que la pièce finie respecte ses spécifications de conception.

Préservation de la résistance du cœur

De nombreux composants, tels que les vilebrequins et les matrices de forgeage, reposent sur une combinaison d'une surface dure et résistante à l'usure et d'un cœur solide et résistant.

Si la température de nitruration est trop élevée, elle peut recuire ou ramollir le matériau du cœur, compromettant la résistance globale et la résistance à la fatigue de la pièce. La nitruration à basse température évite cela en restant en dessous du point de revenu critique de l'acier.

Faire le bon choix pour votre objectif

La température optimale est dictée entièrement par l'objectif final de l'application. Utilisez les directives suivantes pour éclairer votre décision.

- Si votre objectif principal est la vitesse et l'obtention d'une profondeur de couche importante : Une température dans la plage supérieure (520°C – 560°C) est appropriée, à condition que les propriétés du matériau et les tolérances dimensionnelles du composant puissent le supporter.

- Si votre objectif principal est la stabilité dimensionnelle pour les pièces de précision : Un processus à température plus basse (plus proche de 350°C) est le meilleur choix pour éliminer le risque de distorsion.

- Si vous traitez des aciers à outils pré-trempés ou revenus : Vous devez sélectionner une température inférieure à la température de revenu finale du matériau pour préserver sa résistance essentielle du cœur.

Maîtriser le contrôle de la température vous permet d'adapter le processus de nitruration plasma pour améliorer n'importe quel composant avec précision et fiabilité.

Tableau récapitulatif :

| Objectif | Plage de température recommandée | Avantage clé |

|---|---|---|

| Vitesse et couche profonde | 520°C – 560°C | Diffusion d'azote plus rapide pour des temps de cycle plus courts. |

| Précision et stabilité | Plus proche de 350°C | Minimise la distorsion des pièces à tolérance élevée. |

| Préservation de la résistance du cœur | Inférieure à la température de revenu du matériau | Maintient la ténacité des aciers pré-trempés. |

Obtenez l'équilibre parfait entre dureté de surface et intégrité du cœur pour vos composants.

Chez KINTEK, nous nous spécialisons dans la fourniture de solutions avancées de nitruration plasma et de conseils d'experts pour les laboratoires et les fabricants. Que vous traitiez des aciers à outils, des engrenages de précision ou des composants haute performance, notre expertise garantit que vos matériaux répondent aux spécifications exactes en matière de résistance à l'usure, de durée de vie en fatigue et de stabilité dimensionnelle.

Optimisons votre processus. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à sélectionner les paramètres idéaux pour votre application spécifique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que la dureté sous vide ? Libérez des performances matérielles supérieures grâce au traitement sous vide

- Les traitements thermiques sous vide réduisent-ils la calamine et la décarburation ? Obtenez des pièces métalliques impeccables et propres

- Pourquoi un système de protection à l'argon de haute pureté est-il requis dans un four à arc sous vide ? Protéger l'intégrité de l'alliage Ti-Zr-Hf-V-Ta

- Pourquoi un four de séchage sous vide est-il requis pour la poudre de cathode NCM-811 ? Prétraitement essentiel pour les batteries à sulfures

- Quel est l'avantage d'un four sous vide scellé ? Atteindre une pureté des matériaux et un contrôle des processus inégalés

- Qu'est-ce que le frittage des poudres métalliques ? Transformer la poudre en pièces métalliques haute performance

- Pourquoi utiliser un four sous vide ? Atteindre une pureté et une précision ultimes dans le traitement thermique

- Qu'est-ce que le déliantage et le frittage ? Maîtriser le processus en deux étapes pour des pièces métalliques denses