Dans le monde de la métallurgie, le recuit est un processus de traitement thermique essentiel utilisé pour réduire intentionnellement la dureté d'un métal et augmenter sa ductilité. Ceci est réalisé en chauffant le matériau à une température spécifique, puis en le refroidissant lentement, ce qui modifie sa microstructure interne pour le rendre plus formable et moins sujet à la fracture.

L'objectif principal du recuit n'est pas simplement de rendre un métal "plus mou". C'est un processus stratégique utilisé pour réinitialiser la structure interne d'un matériau, soulager les contraintes et éliminer la fragilité induite par les travaux précédents, le préparant ainsi aux opérations de fabrication ultérieures.

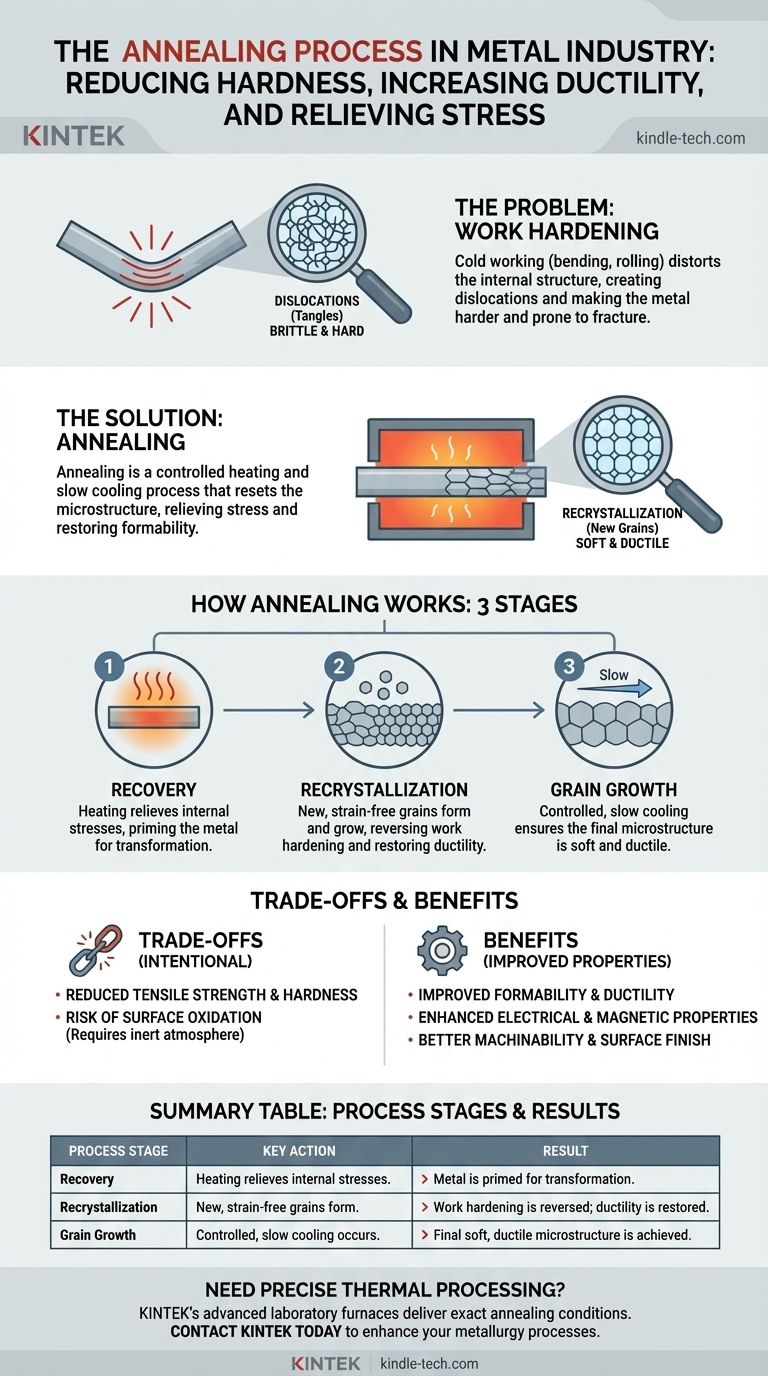

Le problème principal que le recuit résout : l'écrouissage

Pour comprendre le recuit, vous devez d'abord comprendre le problème qu'il est conçu pour résoudre. Lorsque le métal est plié, étiré, laminé ou martelé à température ambiante (un processus connu sous le nom de travail à froid), il devient progressivement plus dur, plus résistant et plus cassant.

Qu'est-ce que l'écrouissage ?

Lorsque le métal est déformé, sa structure cristalline interne devient déformée et contrainte. Ce phénomène, connu sous le nom d'écrouissage ou de durcissement par déformation, rend la mise en forme ultérieure du métal de plus en plus difficile.

Finalement, un métal écroui atteindra un point où toute tentative supplémentaire de le former le fera se fissurer ou se fracturer.

La vue microscopique : les dislocations cristallines

Au niveau microscopique, les métaux sont constitués de grains cristallins. Le travail à froid crée et emmêle des imperfections dans ce réseau cristallin, connues sous le nom de dislocations.

Ces dislocations emmêlées agissent comme des obstacles internes, empêchant les couches d'atomes de glisser les unes sur les autres. Cette résistance au mouvement atomique est ce que nous percevons comme une dureté et une fragilité accrues.

Comment le recuit inverse l'écrouissage

Le recuit est un processus thermique contrôlé qui efface systématiquement les effets de l'écrouissage. Il implique généralement trois étapes distinctes.

Étape 1 : Récupération

Lorsque le métal est chauffé, il entre d'abord dans l'étape de récupération. Ici, la chaleur fournit suffisamment d'énergie pour soulager certaines des contraintes internes enfermées dans le matériau. La structure cristalline primaire ne change pas encore, mais le métal est préparé pour l'étape suivante, plus transformatrice.

Étape 2 : Recristallisation

À mesure que la température continue d'augmenter, le processus de recristallisation commence. C'est le cœur du recuit. De nouveaux grains sans contrainte commencent à se former et à croître, consommant et remplaçant les anciens grains déformés qui étaient pleins de dislocations.

Ce changement fondamental de la microstructure est ce qui élimine la fragilité due à l'écrouissage et restaure la ductilité du métal.

Étape 3 : Croissance des grains

Une fois que les nouveaux grains ont entièrement remplacé les anciens, un processus de refroidissement contrôlé commence. La vitesse de refroidissement est critique, car elle influence la taille finale des grains cristallins. Un refroidissement lent empêche la réintroduction de contraintes et garantit que le métal reste mou et ductile.

Comprendre les compromis

Le recuit est un outil puissant, mais il implique des compromis clairs et intentionnels. La décision de l'utiliser dépend entièrement des propriétés finales souhaitées du composant.

La perte intentionnelle de résistance

Le principal compromis du recuit est une réduction de la résistance à la traction et de la dureté. Le processus même qui rend le métal ductile le rend également plus faible et moins résistant à l'usure.

Pour cette raison, le recuit est l'opposé direct des processus de durcissement, qui sont utilisés pour rendre les composants plus durables. Une pièce est recuite pour sa formabilité, pas pour sa résistance finale en service.

Le risque d'oxydation

Le chauffage du métal à des températures élevées en présence d'oxygène le fera s'oxyder, formant une couche de calamine à la surface. Cette calamine peut être préjudiciable à la finition et aux dimensions de la pièce.

Pour éviter cela, le recuit est souvent effectué dans une atmosphère inerte contrôlée. Les fours sont purgés avec des gaz comme l'azote pour déplacer l'oxygène et protéger la surface du métal pendant le cycle de chauffage.

Amélioration des propriétés secondaires

En créant une structure cristalline plus uniforme et parfaite, le recuit peut également améliorer d'autres propriétés. Pour de nombreux métaux, cette structure raffinée améliore la conductivité électrique et peut optimiser les propriétés magnétiques, ce qui en fait une étape précieuse dans la production de composants pour l'industrie électrique.

Faire le bon choix pour votre objectif

Le choix du bon processus thermique consiste à aligner les propriétés du matériau avec sa fonction prévue.

- Si votre objectif principal est le formage complexe ou l'emboutissage profond : Le recuit est essentiel pour augmenter la ductilité et empêcher le matériau de se fissurer pendant l'opération de fabrication.

- Si votre objectif principal est d'améliorer l'usinabilité d'un matériau écroui : Le recuit peut réduire considérablement l'usure des outils et améliorer l'état de surface en rendant le métal plus mou et moins abrasif à couper.

- Si votre objectif principal est de maximiser la résistance finale et la résistance à l'usure : Vous devriez éviter un recuit complet et plutôt étudier les processus de durcissement et de trempe pour la pièce finie.

En comprenant le recuit, vous obtenez un contrôle précis sur les propriétés d'un matériau, permettant des conceptions plus ambitieuses et fiables.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| Récupération | Le chauffage soulage les contraintes internes. | Le métal est préparé pour la transformation. |

| Recristallisation | De nouveaux grains sans contrainte se forment. | L'écrouissage est inversé ; la ductilité est restaurée. |

| Croissance des grains | Un refroidissement lent et contrôlé a lieu. | Une microstructure finale douce et ductile est obtenue. |

Besoin d'un traitement thermique précis pour vos matériaux ?

Les fours de laboratoire avancés et les systèmes à atmosphère contrôlée de KINTEK sont conçus pour fournir les conditions de recuit exactes requises par vos métaux. Que vous soulagiez les contraintes dans des pièces écrouies ou que vous prépariez des matériaux pour un formage complexe, nos équipements garantissent des résultats cohérents et fiables.

Contactez KINTEK dès aujourd'hui pour discuter de la façon dont nos solutions d'équipement de laboratoire peuvent améliorer vos processus métallurgiques et vos résultats de fabrication.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitisation sous vide horizontal à haute température de graphite

Les gens demandent aussi

- Quelles sont les étapes du frittage ? Un guide pour maîtriser le processus de la poudre à la pièce

- Quels sont les trois facteurs les plus importants dans le traitement thermique des matériaux ? Maîtriser la température, le temps et le refroidissement pour des propriétés supérieures

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Qu'est-ce que la technologie de pulvérisation cathodique ? Un guide du dépôt de couches minces de précision