Un four à sole (ou four discontinu) est un type de four industriel ou de laboratoire conçu pour traiter une quantité spécifique et finie de matériau — un « lot » — à travers un cycle de chauffage complet. Ses utilisations principales vont du traitement thermique de petites pièces en acier et du frittage de céramiques à la réalisation d'expériences à haute température et à la fusion de métaux pour la coulée.

L'objectif fondamental d'un four à sole est de fournir un traitement thermique uniforme et hautement contrôlé à une seule charge de matériau à la fois. Cela le rend inestimable pour les processus où la précision, la flexibilité et les cycles thermiques spécifiques au produit sont plus critiques que la production continue à haut volume.

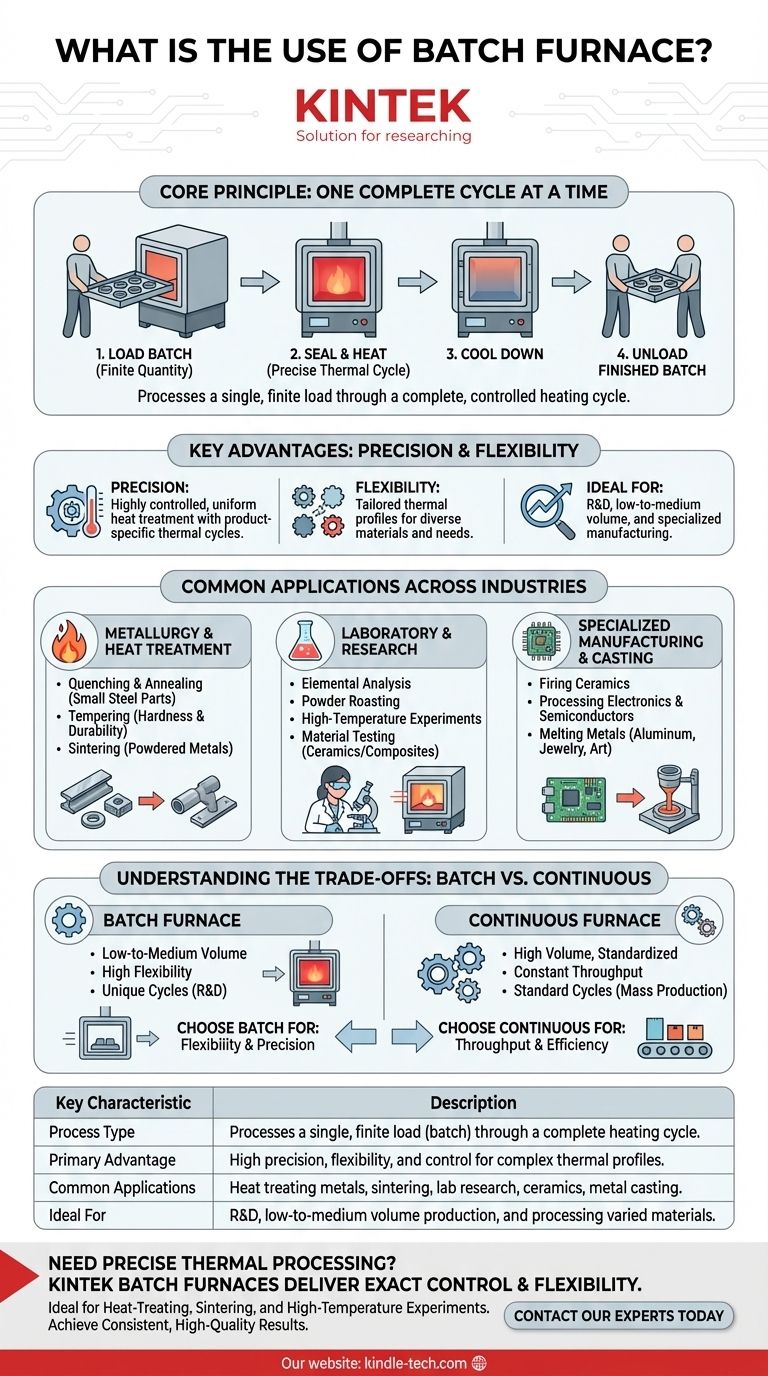

Le Principe Fondamental : Un Cycle Complet à la Fois

Le fonctionnement d'un four à sole est défini par son processus séquentiel. Contrairement à un four continu où le matériau se déplace constamment, un four à sole complète un cycle entier sur une charge avant d'être prêt pour la suivante.

Qu'est-ce qui Définit le Processus « Discontinu » (Batch) ?

Le processus est un cycle distinct et autonome : un lot de matériau est chargé dans le four, le four est scellé, et le matériau est soumis à un profil de température spécifique au fil du temps. Une fois le cycle de chauffage et de refroidissement terminé, le four est ouvert et le lot fini est déchargé.

L'Avantage Clé : Précision et Flexibilité

Cette approche à charge unique donne aux opérateurs un contrôle immense sur l'environnement de chauffage. Elle permet des profils thermiques hautement spécifiques et complexes, adaptés aux besoins exacts du matériau traité, ce qui est essentiel pour la recherche, le développement et la fabrication spécialisée.

Applications Courantes dans Diverses Industries

La flexibilité du traitement discontinu rend ces fours des outils essentiels dans une grande variété de domaines, apparaissant souvent sous des formes telles que le four boîte ou le four tubulaire.

Métallurgie et Traitement Thermique

Les fours à sole sont la norme pour traiter les pièces métalliques afin d'en modifier les propriétés physiques. Les applications courantes comprennent la trempe, le recuit et le revenu de petits composants en acier pour obtenir la dureté et la durabilité souhaitées. Ils sont également utilisés pour fritter les métaux en poudre en une masse solide.

Laboratoires et Environnements de Recherche

Dans la recherche scientifique, les universités et les laboratoires de contrôle qualité, les fours à sole sont indispensables. Ils sont utilisés pour l'analyse élémentaire, le grillage des poudres, la réalisation d'expériences à haute température et le test des propriétés thermiques de nouveaux matériaux comme les céramiques aérospatiales ou les composites.

Fabrication Spécialisée et Coulée

Les industries nécessitant un contrôle thermique précis dépendent des fours à sole. Cela inclut la cuisson des céramiques, le traitement des matériaux pour l'électronique et les semi-conducteurs, et la fusion de métaux comme l'aluminium pour les opérations de moulage sous pression, la bijouterie et les ateliers d'art.

Comprendre les Compromis : Discontinu (Batch) vs. Continu

Le choix du bon type de four dépend entièrement de l'objectif opérationnel. Le principal compromis se situe entre la flexibilité d'un four à sole et le débit d'un four continu.

Quand Choisir un Four à Sole

Un four à sole est le choix supérieur pour la production à faible ou moyen volume, la recherche et le développement, ou lors du traitement d'une variété de produits différents qui nécessitent chacun un cycle thermique unique. Sa force réside dans son adaptabilité.

Limites et Alternatives

La principale limite d'un four à sole est son débit inférieur par rapport à un four continu. Pour la production de masse d'un seul produit standardisé, un four continu qui déplace le matériau le long d'un convoyeur à travers différentes zones de chaleur est bien plus efficace.

Faire le Bon Choix pour Votre Objectif

Sélectionner le processus thermique correct nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est la recherche et le développement : Un four à sole offre la flexibilité essentielle pour tester différents matériaux et cycles thermiques uniques avec précision.

- Si votre objectif principal est le traitement thermique de pièces spécialisées ou de faible volume : Le contrôle méticuleux d'un processus discontinu garantit une qualité constante et le respect de spécifications strictes pour chaque charge.

- Si votre objectif principal est la production standardisée à haut volume : Vous devriez envisager un four continu, conçu pour un débit constant et une efficacité dans la fabrication de masse.

En fin de compte, un four à sole est l'outil définitif lorsque la qualité et l'intégrité de chaque cycle de processus individuel sont le facteur le plus critique pour le succès.

Tableau Récapitulatif :

| Caractéristique Clé | Description |

|---|---|

| Type de Processus | Traite une seule charge finie (lot) à travers un cycle de chauffage complet. |

| Avantage Principal | Haute précision, flexibilité et contrôle pour des profils thermiques complexes. |

| Applications Courantes | Traitement thermique des métaux, frittage, recherche en laboratoire, céramiques, coulée de métaux. |

| Idéal Pour | R&D, production à faible à moyen volume, et traitement de matériaux variés. |

Besoin d'un traitement thermique précis pour votre laboratoire ou votre fabrication spécialisée ?

Les fours à sole de KINTEK sont conçus pour fournir le contrôle exact et la flexibilité que votre travail exige. Que vous traitiez thermiquement des composants spécialisés, que vous frittiez des matériaux pour la R&D ou que vous réalisiez des expériences à haute température, nos équipements garantissent des résultats cohérents et de haute qualité pour chaque lot.

Laissez-nous vous aider à atteindre vos objectifs. Contactez nos experts dès aujourd'hui pour trouver la solution de four à sole parfaite pour vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux