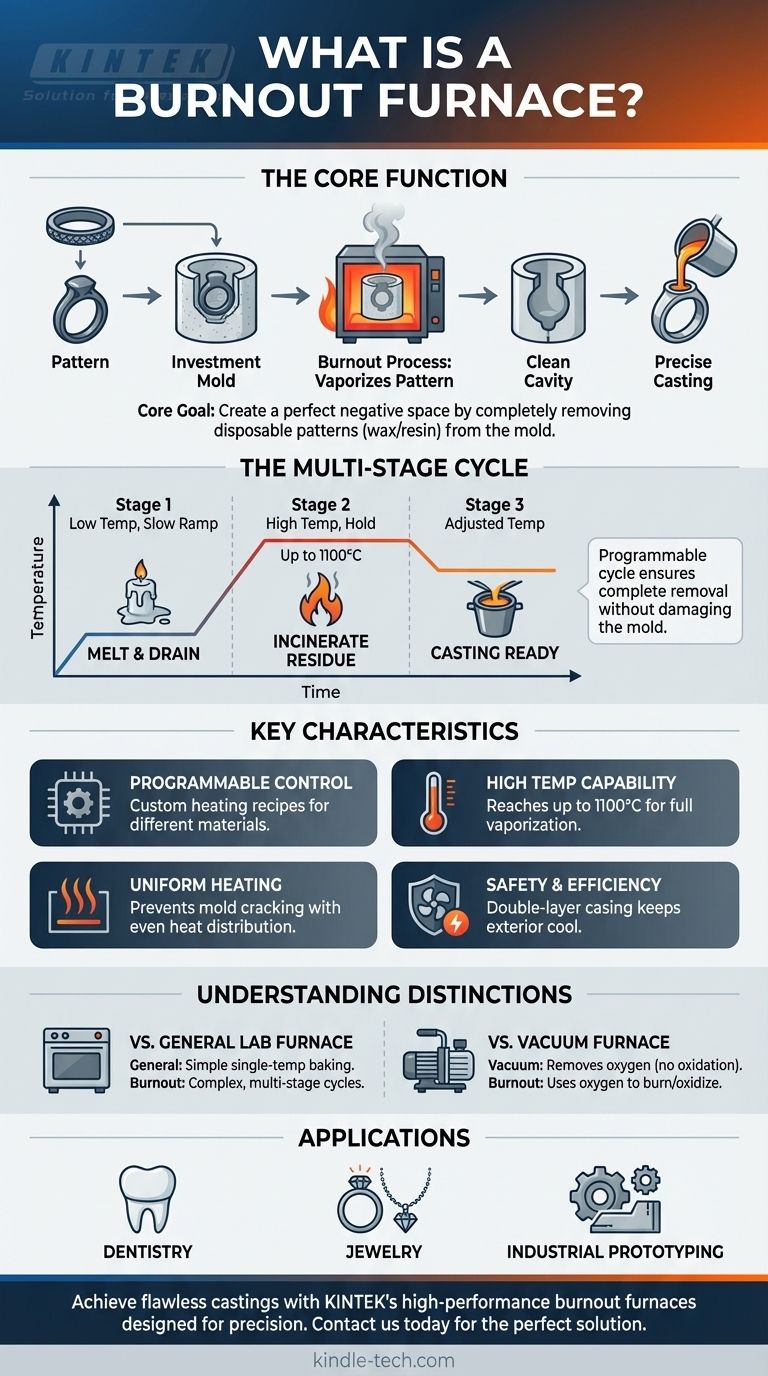

À la base, un four d'incinération est un four spécialisé à haute température utilisé pour vaporiser complètement ou « brûler » un modèle jetable, généralement fait de cire ou de résine, à partir d'un moule de fonderie. Ce processus laisse derrière lui une cavité parfaitement propre et vide, qui est ensuite remplie de matériau en fusion (comme du métal ou du verre) pour créer un moulage précis. C'est un outil essentiel dans des domaines tels que la dentisterie, la fabrication de bijoux et le prototypage industriel.

Un four d'incinération n'est pas simplement un appareil de chauffage ; c'est un instrument de précision conçu pour exécuter un processus de chauffage contrôlé et multi-étapes. Son objectif principal est d'assurer l'élimination complète et propre d'un modèle du moule sans endommager le moule lui-même, ouvrant ainsi la voie à un produit final impeccable.

La fonction principale : Préparer un moule pour le moulage

Le processus d'incinération est une étape critique dans la coulée par investissement, également connue sous le nom de méthode de la « cire perdue » ou de la « résine perdue ». Le rôle du four est de gérer cette transformation délicate avec une précision absolue.

Créer l'espace négatif

L'objectif de tout le cycle d'incinération est de créer un espace négatif parfait. Un modèle (par exemple, une bague en cire ou une couronne dentaire en résine imprimée en 3D) est enfermé dans un matériau semblable à de la céramique appelé revêtement (ou investissement). Une fois que le revêtement durcit, le four prend le relais.

Le cycle d'incinération

Un four d'incinération ne chauffe pas simplement à une seule température. Il suit un cycle programmable avec plusieurs étapes.

Premièrement, une montée en température lente et basse fait fondre la majeure partie du matériau du modèle, lui permettant de s'écouler. Ensuite, la température est augmentée et maintenue pendant une période pour incinérer et vaporiser complètement tout résidu restant. Enfin, la température est ajustée au niveau idéal pour recevoir le métal en fusion pour le moulage.

Pourquoi la précision est critique

Si le chauffage est trop rapide, le modèle en expansion peut fissurer le moule de fonderie, ruinant le moulage. Si la température n'est pas suffisamment élevée ou n'est pas maintenue assez longtemps, une couche microscopique de résidu de carbone peut rester, entraînant des défauts de surface sur le produit final.

Caractéristiques clés d'un four d'incinération

Des caractéristiques de conception spécifiques permettent au four d'accomplir sa fonction de manière fiable et sûre. Ces caractéristiques le distinguent d'un four de laboratoire polyvalent.

Contrôle de température programmable

C'est la caractéristique la plus cruciale. Les fours d'incinération modernes peuvent comporter des dizaines de segments programmables, permettant aux techniciens de créer des « recettes » de chauffage personnalisées pour différents matériaux de modèle (cire contre résine) et types de revêtement. Cela garantit des résultats optimaux à chaque fois.

Capacité de haute température

Les fours d'incinération doivent atteindre des températures suffisamment élevées pour vaporiser complètement tout matériau résiduel, fonctionnant généralement jusqu'à 1100 °C (2012 °F). Cela permet également au moule d'atteindre la bonne température pour le moulage, ce qui empêche le métal en fusion de refroidir trop rapidement.

Chauffage rapide et uniforme

La chambre du four, souvent fabriquée en fibre céramique, est conçue pour une distribution rapide et uniforme de la chaleur. Un champ de température uniforme dans toute la chambre est vital pour éviter les contraintes thermiques qui pourraient fissurer le moule.

Sécurité et efficacité

Les conceptions modernes comportent un boîtier en acier à double couche avec refroidissement par ventilateur. Cela maintient la surface extérieure du four à une température sûre (souvent inférieure à 50 °C) pour l'opérateur, même lorsque l'intérieur est à sa chaleur maximale.

Comprendre les distinctions

Il est courant de voir différents types de fours discutés ensemble, mais leurs applications sont fondamentalement différentes. Comprendre ces différences est essentiel pour choisir le bon équipement.

Four d'incinération contre four de laboratoire général

Un four d'incinération est un type de four de laboratoire hautement spécialisé. Alors qu'un four général peut être utilisé pour un simple séchage ou une cuisson à une seule température, un four d'incinération est conçu pour les cycles programmables complexes et multi-étapes requis pour le moulage.

Four d'incinération contre four sous vide

C'est une distinction critique. Un four d'incinération fonctionne dans une atmosphère normale, utilisant l'oxygène pour brûler et oxyder le matériau du modèle.

Un four sous vide, en revanche, élimine l'atmosphère pour créer un environnement propre et sans oxygène. Il est utilisé pour des processus tels que le brasage, le frittage ou le traitement thermique des métaux où l'oxydation serait préjudiciable aux propriétés du matériau. Les deux servent des objectifs presque opposés.

Faire le bon choix pour votre processus

L'application spécifique dicte quelles caractéristiques d'un four d'incinération sont les plus importantes.

- Si votre objectif principal est le moulage dentaire ou de bijoux : Vous avez besoin d'un four avec des commandes programmables très précises et reproductibles pour manipuler des modèles délicats et obtenir des finitions de surface impeccables.

- Si votre objectif principal est le prototypage industriel : La capacité de créer des programmes personnalisés pour les nouvelles résines imprimées en 3D et la taille de la chambre du four seront vos considérations les plus importantes.

- Si votre objectif principal est le chauffage général de laboratoire : Un four d'incinération dédié est probablement inutile, à moins que votre travail n'exige spécifiquement ses capacités de chauffage multi-étapes précises pour des processus tels que le durcissement ou la calcination.

En fin de compte, un four d'incinération est un outil spécialisé conçu pour transformer un modèle en un moule parfait et vide, préparant ainsi le terrain pour un moulage réussi.

Tableau récapitulatif :

| Caractéristique clé | Objectif |

|---|---|

| Contrôle de température programmable | Exécute des cycles de chauffage multi-étapes pour différents matériaux |

| Capacité haute température (jusqu'à 1100°C) | Assure la vaporisation complète des résidus de modèle |

| Chambre de chauffage uniforme | Prévient la fissuration du moule et assure des résultats constants |

| Boîtier sûr à double couche | Protège les opérateurs pendant le fonctionnement à haute température |

Prêt à obtenir des moulages impeccables dans votre laboratoire ? KINTEK se spécialise dans les fours d'incinération haute performance conçus pour la précision et la fiabilité en dentisterie, dans la fabrication de bijoux et dans le prototypage industriel. Notre équipement assure une préparation de moule complète et propre grâce à des cycles programmables et un chauffage uniforme. Contactez-nous dès aujourd'hui pour trouver le four d'incinération parfait pour vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la principale différence entre le brasage tendre et le brasage fort ? Choisissez la bonne méthode d'assemblage des métaux

- Quel est le point de fusion du tungstène sous vide ? La vraie limite est la sublimation, pas la fusion

- La porcelaine à haute cuisson peut-elle être réparée sans distorsion ? Oui, avec les bons matériaux et techniques à basse cuisson.

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- À quelle température la porcelaine est-elle cuite ? Un guide des cycles de cuisson dentaire précis