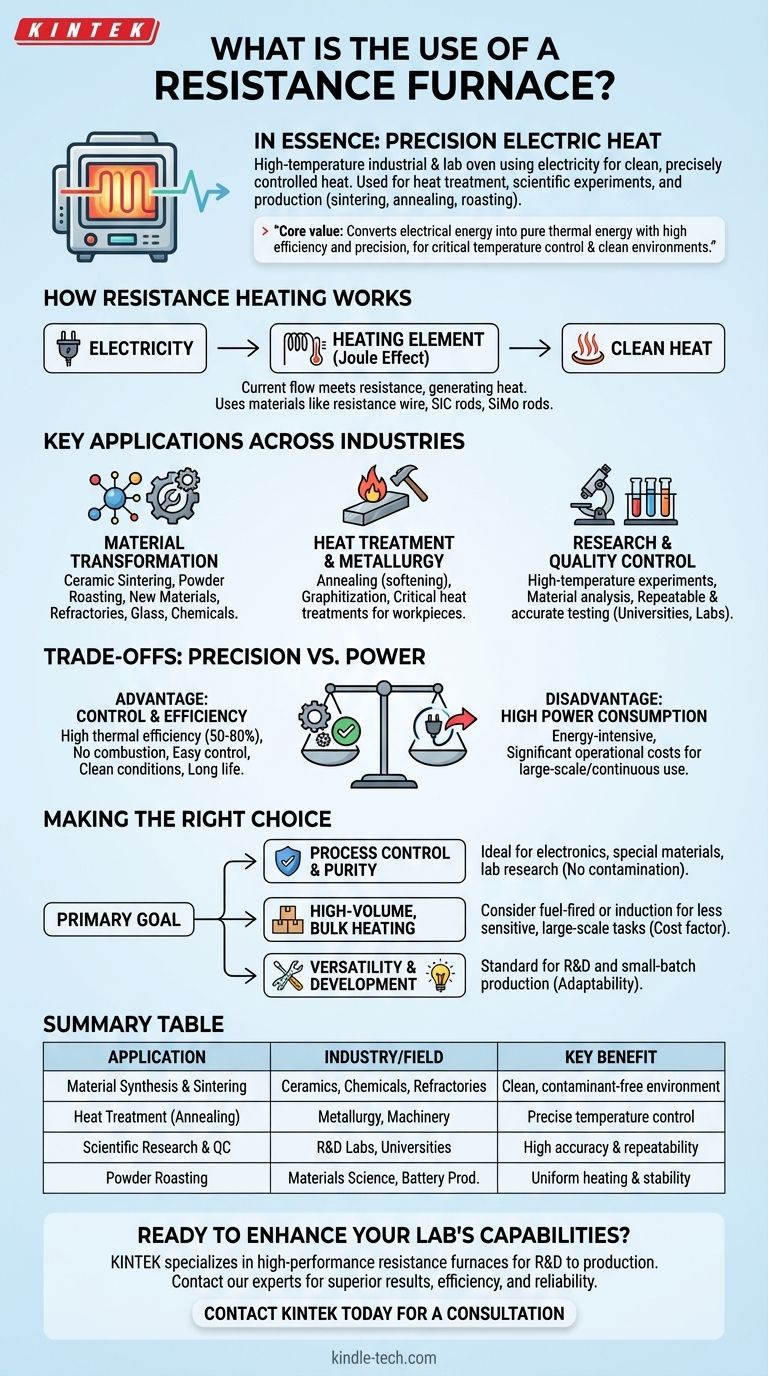

En substance, un four à résistance est un four industriel et de laboratoire à haute température qui utilise l'électricité pour générer une chaleur propre et précisément contrôlée. Ses utilisations principales sont le traitement thermique des matériaux, les expériences scientifiques à haute température et divers processus de production comme le frittage, le recuit et le grillage de poudres dans des dizaines d'industries.

La valeur fondamentale d'un four à résistance réside dans sa capacité à convertir l'énergie électrique en énergie thermique pure avec une grande efficacité et précision, ce qui le rend indispensable pour les processus où le contrôle de la température et un environnement propre sont essentiels.

Le principe fondamental : comment fonctionne le chauffage par résistance

Un four à résistance fonctionne sur un principe physique simple et fiable. Comprendre cela est essentiel pour apprécier son rôle dans l'industrie et la science modernes.

Conversion de l'électricité en chaleur

La source de chaleur est basée sur le chauffage Joule. Lorsqu'un courant électrique traverse un conducteur, la résistance naturelle du matériau au flux d'électricité le fait chauffer. Le four exploite cet effet en utilisant des composants spécialisés capables de supporter des températures extrêmes.

Le rôle des éléments chauffants

Le four contient des éléments chauffants électriques fabriqués à partir de matériaux à haute résistance et à point de fusion élevé. Les matériaux courants comprennent le fil résistif, les barres de carbure de silicium et les barres de molybdène silicium. Le choix de l'élément dépend de la température maximale requise pour l'application spécifique.

Applications clés dans diverses industries

La nature précise et propre du chauffage par résistance électrique fait de ce four un outil polyvalent utilisé dans presque tous les domaines nécessitant des températures élevées.

Transformation et synthèse des matériaux

Les fours à résistance sont cruciaux pour la création et la modification des matériaux. Cela inclut le frittage céramique, le grillage de poudres, le développement de nouveaux matériaux et le traitement des réfractaires, du verre et des produits chimiques.

Traitement thermique et métallurgie

En métallurgie et en mécanique, ces fours sont utilisés pour des processus qui modifient les propriétés physiques des métaux. Les applications courantes incluent le recuit (pour adoucir le métal), la graphitisation et d'autres traitements thermiques critiques pour les pièces exigeantes.

Recherche et contrôle qualité

Les universités, les instituts scientifiques et les laboratoires industriels dépendent fortement des fours à résistance. Ils sont utilisés pour les expériences à haute température, l'analyse des matériaux et les tests de contrôle qualité où des profils de température reproductibles et précis sont essentiels.

Comprendre les compromis : précision vs puissance

Bien qu'incroyablement utile, le four à résistance n'est pas l'outil adapté à toutes les tâches. Sa sélection implique un compromis clair entre les avantages opérationnels et les coûts.

L'avantage du contrôle et de l'efficacité

La plus grande force d'un four à résistance est sa haute efficacité thermique, souvent comprise entre 50 % et 80 %. Comme il n'y a pas de combustion, le système thermique est facile à contrôler, les conditions de travail sont propres et le four lui-même a une longue durée de vie.

L'inconvénient d'une consommation électrique élevée

L'inconvénient principal est sa consommation électrique élevée. La conversion directe de l'électricité en chaleur est un processus énergivore, ce qui peut entraîner des coûts d'exploitation importants, en particulier pour les opérations à grande échelle ou continues.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de chauffage dépend entièrement de votre objectif principal. Un four à résistance excelle dans des scénarios spécifiques.

- Si votre objectif principal est le contrôle du processus et la pureté des matériaux : Le four à résistance est idéal pour les applications en électronique, les matériaux spéciaux et la recherche en laboratoire où la contamination par combustion est inacceptable et la température doit être exacte.

- Si votre objectif principal est le chauffage de matériaux en vrac à grand volume : Le coût énergétique élevé peut rendre d'autres technologies, telles que les fours à combustible ou à induction, un choix plus économique pour les tâches de fusion ou de chauffage à grande échelle moins sensibles.

- Si votre objectif principal est la polyvalence et le développement : Le four à résistance est un standard pour la R&D et la production en petites séries en raison de son adaptabilité à différents matériaux et processus.

En fin de compte, un four à résistance est l'outil définitif lorsque la précision et la qualité du produit final justifient le coût de l'énergie nécessaire pour le créer.

Tableau récapitulatif :

| Application | Industrie/Domaine | Avantage clé |

|---|---|---|

| Synthèse et frittage de matériaux | Céramiques, Produits chimiques, Réfractaires | Environnement propre et sans contaminants |

| Traitement thermique (Recuit, etc.) | Métallurgie, Machinerie | Contrôle précis de la température pour les propriétés des matériaux |

| Recherche scientifique et contrôle qualité | Laboratoires de R&D, Universités | Haute précision et répétabilité pour les expériences |

| Grillage de poudres et graphitisation | Science des matériaux, Production de batteries | Chauffage uniforme et stabilité du processus |

Prêt à améliorer les capacités de votre laboratoire avec une chaleur précise et propre ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris une large gamme de fours à résistance conçus pour votre application spécifique – de la R&D et la synthèse de matériaux au contrôle qualité et à la production. Nos experts peuvent vous aider à sélectionner le four idéal pour obtenir des résultats supérieurs, améliorer l'efficacité et assurer la fiabilité du processus.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez la différence KINTEK en matière d'excellence de laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace