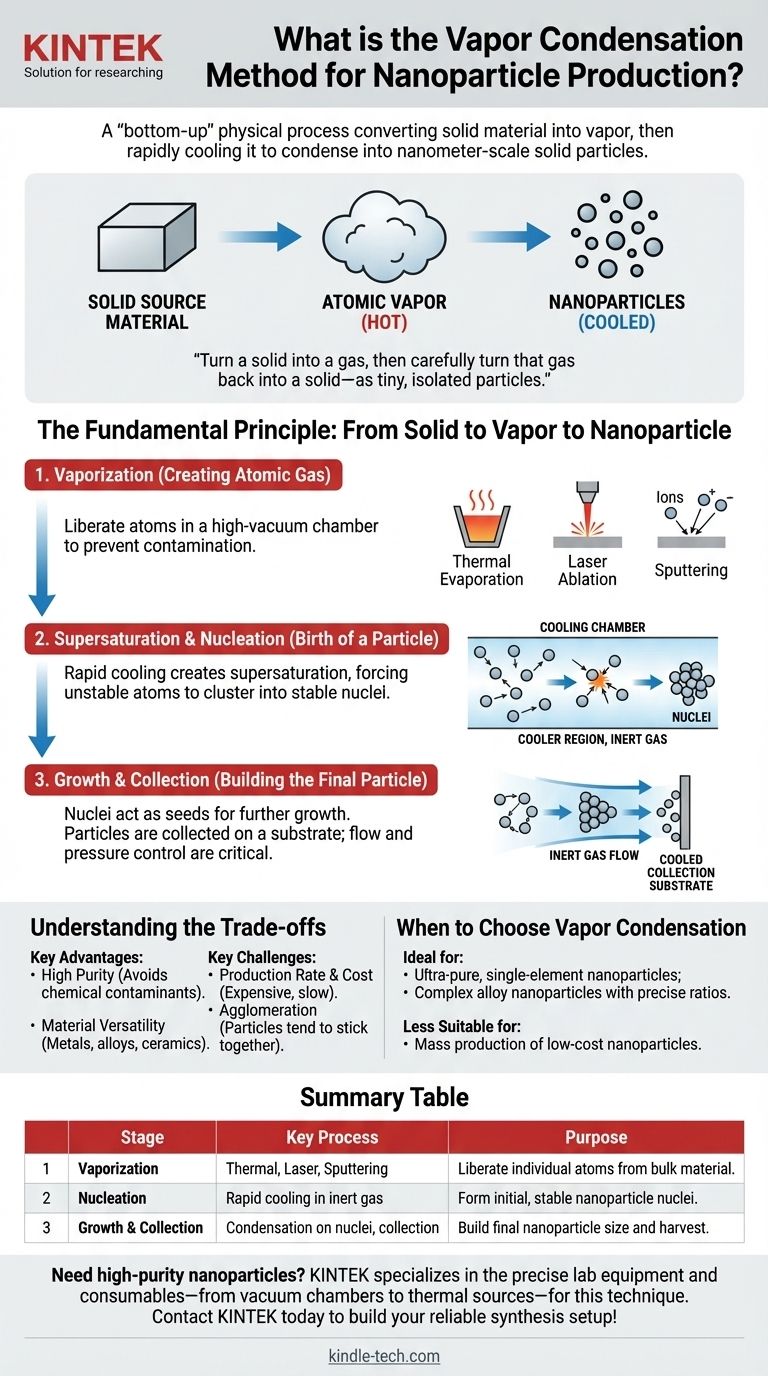

La méthode de condensation de vapeur est un procédé physique « ascendant » (bottom-up) pour produire des nanoparticules. Elle fonctionne en convertissant d'abord un matériau solide en vapeur, puis en provoquant le refroidissement rapide des atomes vaporisés dans un environnement contrôlé. Ce refroidissement force les atomes à s'agglomérer et à se condenser en particules solides à l'échelle nanométrique.

Le principe fondamental est simple : transformer un solide en gaz, puis reconvertir soigneusement ce gaz en solide, mais sous la forme de minuscules particules isolées. Le succès repose sur le contrôle précis de la température et de la pression pour déterminer quand et comment les atomes se réassemblent.

Le principe fondamental : De solide à vapeur à nanoparticule

L'ensemble du processus peut être décomposé en trois étapes physiques critiques. Chaque étape offre un point de contrôle pour affiner les caractéristiques finales des nanoparticules.

Étape 1 : Vaporisation (Création d'un gaz atomique)

Le premier objectif est de libérer des atomes individuels du matériau source en vrac, créant ainsi une vapeur atomique chaude. Ceci est généralement effectué à l'intérieur d'une chambre à vide poussé pour éviter toute contamination.

Les techniques de vaporisation courantes comprennent :

- Évaporation thermique : Le matériau est chauffé dans un creuset jusqu'à ce qu'il bout et s'évapore.

- Ablation laser : Une impulsion laser de haute puissance frappe le matériau, vaporisant instantanément une petite quantité de la surface.

- Pulvérisation cathodique (Sputtering) : Comme décrit dans le dépôt physique en phase vapeur (PVD), le matériau source (une « cible ») est bombardé par des ions de gaz inertes de haute énergie (comme l'Argon), qui arrachent physiquement des atomes de la surface.

Étape 2 : Sur-saturation et Nucléation (La naissance d'une particule)

C'est l'étape la plus cruciale. La vapeur atomique chaude est dirigée vers une région plus froide, généralement remplie d'un gaz inerte à basse pression (par exemple, l'hélium ou l'argon).

Le refroidissement rapide crée un état de sur-saturation. Cela signifie que la concentration locale d'atomes de vapeur est beaucoup plus élevée que ce que le gaz froid peut normalement contenir, rendant le système instable. Pour retrouver sa stabilité, les atomes commencent à entrer en collision et à s'agglutiner, formant les amas initiaux stables appelés noyaux. C'est la naissance des nanoparticules.

Étape 3 : Croissance et Collecte (Construction de la particule finale)

Une fois que les noyaux se sont formés, ils servent de graines pour une croissance ultérieure. Davantage d'atomes de la phase vapeur se condensent sur ces noyaux, provoquant la croissance de la taille des particules.

Les nanoparticules sont ensuite transportées par le léger flux de gaz inerte vers une surface de collecte. Il s'agit souvent d'un substrat ou d'un filtre refroidi où elles peuvent être récupérées. Le contrôle de la pression et du débit du gaz est essentiel ici pour empêcher les particules de devenir trop grosses ou de s'agglomérer excessivement.

Comprendre les compromis

Comme toute technique de fabrication, la méthode de condensation de vapeur présente des avantages et des défis distincts qui la rendent adaptée à des applications spécifiques.

Avantage clé : Haute pureté

Étant donné que le processus se déroule dans un environnement sous vide ou de gaz inerte hautement contrôlé, les nanoparticules résultantes peuvent être exceptionnellement pures. Cette méthode évite les précurseurs chimiques et les solvants utilisés dans la synthèse chimique humide, éliminant ainsi une source majeure de contamination.

Avantage clé : Polyvalence des matériaux

Cette méthode physique est efficace pour une large gamme de matériaux pouvant être vaporisés. Elle est particulièrement bien adaptée à la production de nanoparticules à partir de métaux purs, d'alliages et de certains oxydes céramiques.

Défi clé : Taux de production et coût

La condensation de vapeur nécessite généralement un équipement sophistiqué à vide poussé, coûteux à acquérir et à utiliser. Le processus peut être lent et gourmand en énergie, ce qui le rend moins économique pour la production en vrac à grande échelle par rapport aux méthodes chimiques.

Défi clé : Agglomération

Les nanoparticules possèdent une énergie de surface extrêmement élevée, ce qui leur confère une forte tendance naturelle à se coller les unes aux autres, ou à s'agglomérer. Empêcher cela pendant les phases de collecte et de manipulation constitue un défi d'ingénierie important qui peut affecter l'utilisabilité du produit final.

Quand choisir la méthode de condensation de vapeur

Décider si cette méthode convient à votre objectif dépend entièrement de la pureté requise, du type de matériau et de l'échelle de production.

- Si votre objectif principal est de créer des nanoparticules mono-élémentaires ultra-pures pour la recherche ou l'électronique haute performance : La condensation de vapeur est un excellent choix en raison de son processus propre et sans contaminant.

- Si votre objectif principal est de fabriquer des nanoparticules d'alliage complexes avec des ratios élémentaires précis : Cette méthode offre un contrôle supérieur, car plusieurs matériaux sources peuvent être vaporisés simultanément pour créer des nano-alliages homogènes.

- Si votre objectif principal est la production de masse de nanoparticules à faible coût (par exemple, pour des pigments ou des composites en vrac) : Cette méthode est probablement inappropriée en raison de ses taux de production plus faibles et de ses coûts opérationnels plus élevés.

Maîtriser cette technique vient de la compréhension que vous contrôlez fondamentalement la transition de la matière d'un état solide à un état gazeux et inversement.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Vaporisation | Évaporation thermique, Ablation laser, Pulvérisation cathodique | Libérer des atomes individuels du matériau en vrac. |

| 2. Nucléation | Refroidissement rapide dans un gaz inerte | Former les noyaux initiaux stables des nanoparticules. |

| 3. Croissance & Collecte | Condensation sur les noyaux, collecte sur substrat | Construire la taille finale des nanoparticules et récolter les particules. |

Besoin de nanoparticules de haute pureté pour votre recherche ou vos matériaux avancés ? La méthode de condensation de vapeur est idéale pour les applications où la pureté du matériau est primordiale. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis — des chambres à vide aux sources thermiques — nécessaires pour maîtriser cette technique. Laissez nos experts vous aider à construire une installation de synthèse de nanoparticules fiable. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle fonction un four tubulaire à haute température remplit-il dans la récupération des hydroxydes par fusion alcaline ? Contrôle thermique de précision

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse du SPAN ? Optimisez dès aujourd'hui vos recherches sur les batteries Li-S

- Comment les fours tubulaires verticaux à fente et les préchauffeurs facilitent-ils le SCWO ? Obtenez une oxydation optimale de l'eau supercritique

- Comment un four tubulaire à température contrôlée influence-t-il les performances des adsorbants de biochar ? Optimiser la structure des pores

- Quelle est la contrainte admissible pour un tube de quartz ? Comprendre sa nature fragile et ses limites pratiques