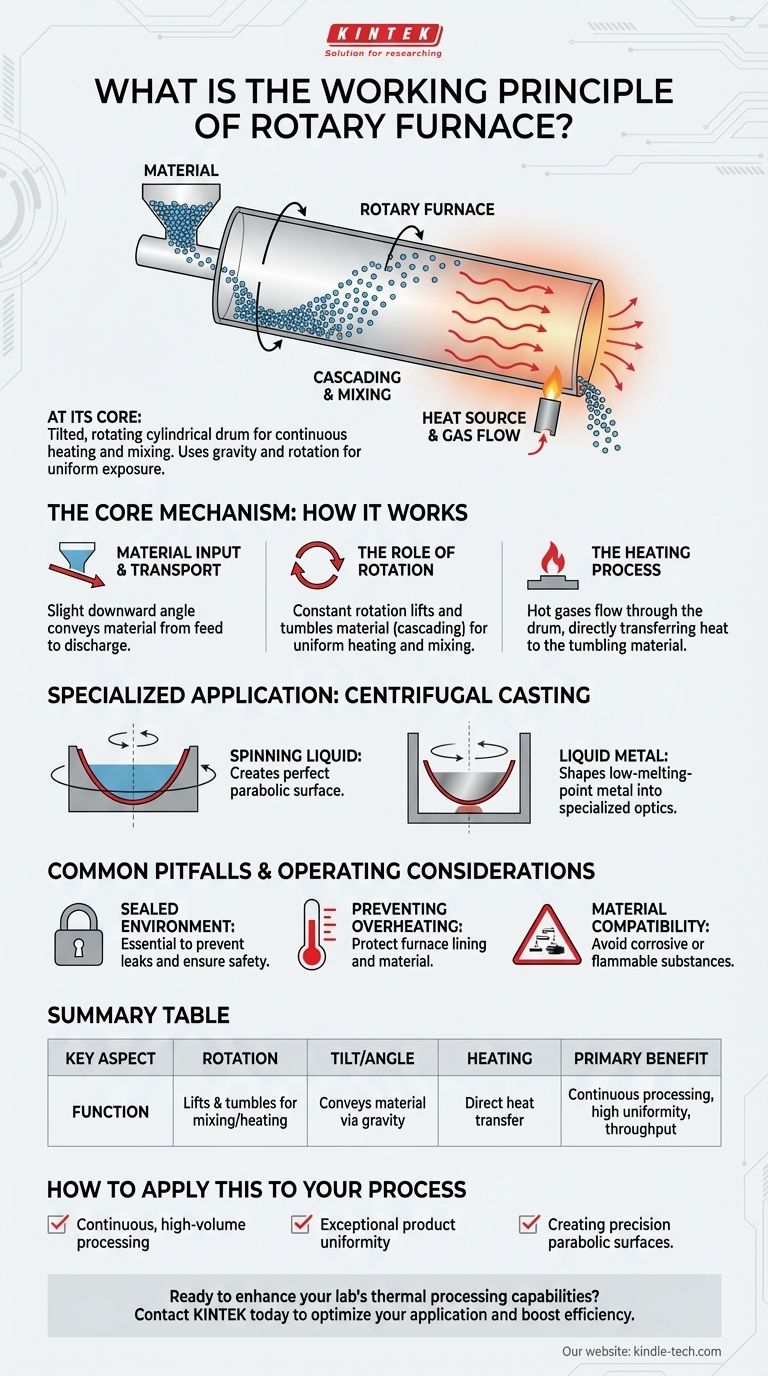

À la base, un four rotatif est un tambour cylindrique légèrement incliné et rotatif conçu pour chauffer et mélanger les matériaux en continu. Au fur et à mesure que le four tourne, le matériau culbute et est progressivement transporté du point d'entrée supérieur au point de sortie inférieur, assurant une exposition uniforme à la source de chaleur interne.

Le principe fondamental d'un four rotatif est son utilisation de la rotation mécanique et d'une légère inclinaison gravitationnelle pour mélanger, chauffer et transporter simultanément les matériaux, ce qui le rend idéal pour le traitement thermique continu qui nécessite une grande uniformité.

Le mécanisme principal : comment ça marche

Un four rotatif intègre trois actions clés – le transport, le mélange et le chauffage – en un seul processus continu. Comprendre comment ces actions se synchronisent est essentiel pour saisir sa fonction.

### Entrée et transport des matériaux

Le matériau, qu'il s'agisse d'un mélange sec ou d'une pâte humide, est introduit à l'extrémité élevée du four.

Le four est légèrement incliné vers le bas. Cette pente douce, combinée à la rotation, assure que le matériau se déplace lentement mais constamment de l'extrémité d'alimentation à l'extrémité de décharge.

### Le rôle de la rotation

La rotation constante du tambour est l'aspect le plus critique de la conception.

Cette rotation soulève et culbute continuellement le matériau. Cette action, connue sous le nom de "cascading" (chute en cascade), garantit que de nouvelles surfaces sont constamment exposées à la source de chaleur.

Ce culbutage sert également de mécanisme de mélange très efficace, garantissant un produit final homogène.

### Le processus de chauffage

Une source de chaleur, souvent un brûleur utilisant du gaz, du pétrole ou du combustible solide pulvérisé, est généralement positionnée à une extrémité du four.

Les gaz chauds produits par le brûleur circulent sur toute la longueur du tambour rotatif, transférant directement la chaleur au matériau en culbutage. Ce contact direct est une méthode efficace de transfert de chaleur.

Une application spécialisée : le moulage centrifuge

Bien que la plupart des fours rotatifs soient utilisés pour le traitement thermique, une application unique exploite la physique de la rotation pour la fabrication.

### Création de surfaces paraboliques

Lorsqu'un liquide est mis en rotation sur un axe horizontal, la force centrifuge le pousse naturellement en une forme paraboloïde parfaite.

Ce principe est utilisé dans les fours rotatifs pour créer des optiques spécialisées, comme les miroirs pour télescopes.

### Le processus avec les métaux liquides

Dans cette application, un métal à bas point de fusion comme le gallium ou le mercure est placé à l'intérieur du four.

Le four est chauffé pour faire fondre le métal, puis mis en rotation à une vitesse précise. La force centrifuge façonne le métal liquide en une surface parabolique concave. La rotation continue jusqu'à ce que le métal refroidisse et se solidifie, fixant ainsi la forme de manière permanente.

Pièges courants et considérations opérationnelles

Pour garantir un fonctionnement sûr et efficace, plusieurs facteurs doivent être gérés avec soin. Les points forts de la conception peuvent devenir des inconvénients s'ils ne sont pas correctement contrôlés.

### Maintien d'un environnement scellé

Le four doit être correctement scellé avant l'opération. Toute fuite peut perturber l'atmosphère interne, compromettre le processus et créer un danger pour la sécurité.

### Prévention de la surchauffe

La surchauffe peut endommager à la fois le revêtement du four et le matériau traité. La température est soigneusement contrôlée en gérant le débit de carburant et, dans certains processus industriels, en ajoutant des agents de refroidissement si nécessaire.

### Compatibilité des matériaux

Il est essentiel d'éviter de traiter des matériaux très corrosifs ou susceptibles de produire des gaz inflammables lorsqu'ils sont chauffés. Ces substances peuvent endommager le four et créer un environnement de travail dangereux.

Comment appliquer cela à votre processus

La décision d'utiliser un four rotatif dépend entièrement des exigences spécifiques de votre tâche de traitement thermique.

- Si votre objectif principal est le traitement continu à grand volume : La conception à flux continu rend le four rotatif idéal pour les applications industrielles où le débit est critique.

- Si votre objectif principal est une uniformité de produit exceptionnelle : L'action constante de culbutage et de mélange est supérieure aux fours statiques pour obtenir un produit final homogène.

- Si votre objectif principal est de créer des surfaces paraboliques de précision : L'application spécialisée du moulage centrifuge dans un four rotatif est une méthode de fabrication unique et efficace pour l'optique.

En fin de compte, le four rotatif est une solution d'ingénierie élégante pour les processus qui exigent à la fois un mouvement continu et un chauffage uniforme.

Tableau récapitulatif :

| Aspect clé | Fonction |

|---|---|

| Rotation | Soulève et culbute le matériau pour un mélange et un chauffage uniformes (en cascade). |

| Inclinaison/Angle | Utilise la gravité pour transporter le matériau de l'extrémité d'alimentation à l'extrémité de décharge. |

| Chauffage | Le contact direct avec les gaz chauds assure un transfert de chaleur efficace. |

| Avantage principal | Traitement continu avec une grande uniformité de produit et un débit élevé. |

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ?

Un four rotatif de KINTEK peut révolutionner vos processus de traitement thermique continu, de calcination ou de séchage. Notre expertise en équipement de laboratoire vous assure une solution adaptée pour une uniformité de produit exceptionnelle et un débit élevé.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont un four rotatif peut optimiser votre application spécifique et augmenter l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quel est le principe de fonctionnement de la machine de pyrolyse ? Transformer les déchets en énergie et en ressources

- Quel est le problème avec l'huile de pyrolyse ? Les défis clés du bio-fioul en tant que carburant

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Qu'est-ce que la sécurité dans le processus de pyrolyse ? Gérer la chaleur extrême et les produits inflammables

- La pyrolyse génère-t-elle de l'énergie ? Libérer le potentiel de la conversion des déchets en énergie

- Quel est le but d'un réacteur de pyrolyse ? Transformer les déchets en bio-huile, biochar et syngaz de valeur

- Quel est l'usage du produit de pyrolyse ? Convertir les déchets en carburant, en biochar et en gaz de synthèse

- Quels sont les inconvénients de la pyrolyse rapide ? Les défis clés de la production de bio-huile