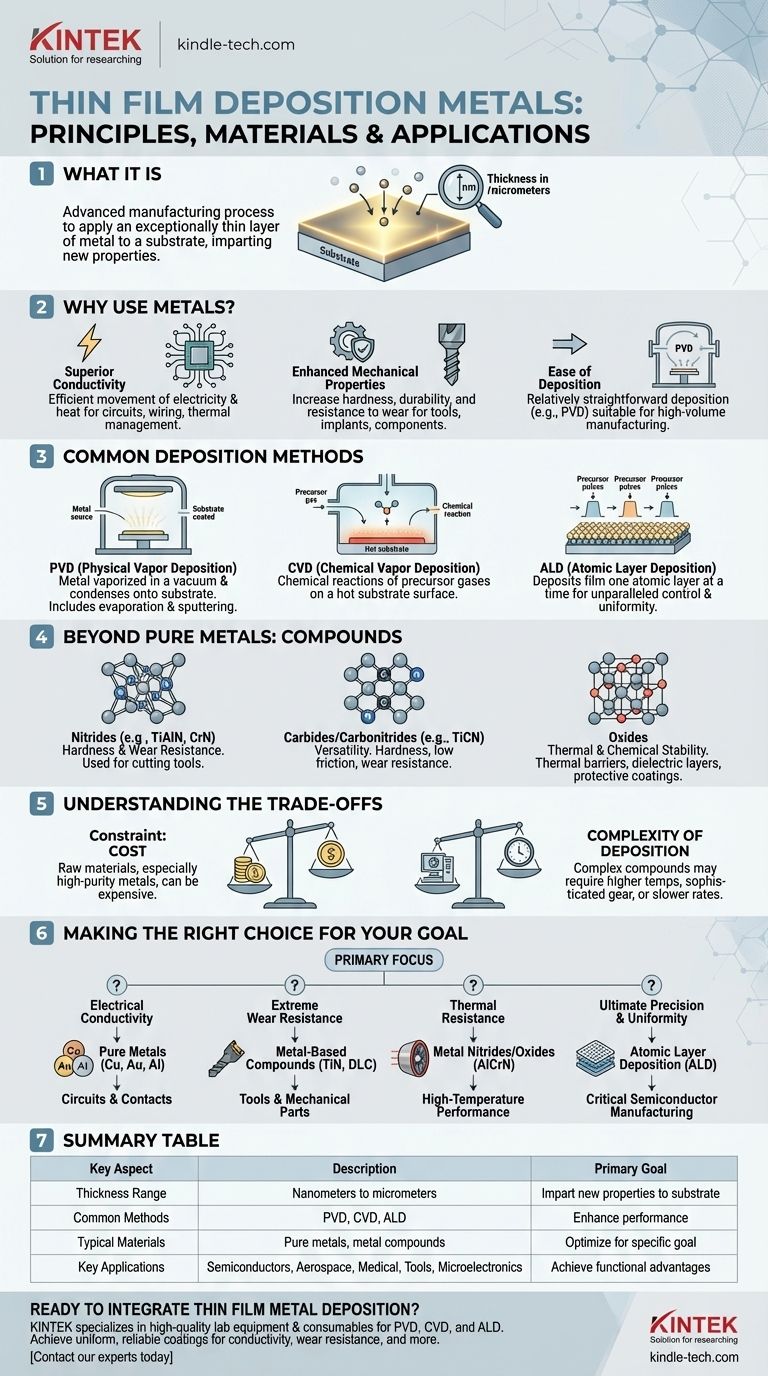

Essentiellement, le dépôt de métaux en couches minces est un processus de fabrication avancé où une couche métallique exceptionnellement mince, souvent de quelques nanomètres à quelques micromètres d'épaisseur, est appliquée sur la surface d'un substrat. Ceci est fait pour conférer au substrat de nouvelles propriétés, telles que la conductivité électrique, la durabilité ou la résistance à la corrosion, qu'il ne possédait pas à l'origine. Les métaux sont fréquemment choisis pour leurs excellentes propriétés conductrices, leur résistance et leur facilité d'application relative.

Le principe fondamental n'est pas seulement de revêtir une surface, mais de modifier fondamentalement sa fonction. Les métaux sont un choix fondamental pour ce processus en raison de leurs forces électriques, thermiques et mécaniques inhérentes, mais la véritable ingénierie réside dans la sélection du bon métal ou composé métallique et de la méthode de dépôt pour un objectif spécifique.

Pourquoi utiliser des métaux pour le dépôt en couches minces ?

La décision d'utiliser des métaux dans les applications de couches minces est motivée par leurs propriétés physiques uniques et puissantes. Ces caractéristiques les rendent indispensables dans des industries allant des semi-conducteurs à l'aérospatiale.

Conductivité supérieure

Les métaux sont le premier choix pour les applications nécessitant un mouvement efficace de l'électricité ou de la chaleur. Cela les rend essentiels pour créer les chemins conducteurs dans les circuits intégrés, le câblage en microélectronique et les revêtements réfléchissants pour la gestion thermique.

Propriétés mécaniques améliorées

Le dépôt d'une couche mince de métal ou d'un composé métallique peut augmenter considérablement la dureté de surface, la durabilité et la résistance à l'usure d'un substrat. C'est une stratégie courante pour prolonger la durée de vie des outils de coupe, des implants médicaux et des composants de machines.

Facilité de dépôt

Comparés à des composés plus complexes, de nombreux métaux purs sont relativement simples à déposer sur un substrat. Des techniques telles que le dépôt physique en phase vapeur (PVD) peuvent appliquer efficacement des films métalliques, les rendant adaptés à la fabrication en grand volume.

Méthodes de dépôt courantes expliquées

La méthode utilisée pour appliquer la couche mince est tout aussi critique que le matériau lui-même. Le choix de la technique influence directement la qualité, la pureté et le coût du film.

Dépôt physique en phase vapeur (PVD)

Le PVD est une technique largement utilisée pour les métaux. Il implique un processus où le métal source est vaporisé sous vide — soit en le chauffant (évaporation), soit en le bombardant d'ions (pulvérisation cathodique) — puis on le laisse se condenser sur le substrat, formant un film mince et uniforme.

Dépôt chimique en phase vapeur (CVD)

Le CVD utilise des réactions chimiques pour former le film. Des gaz précurseurs contenant le métal souhaité sont introduits dans une chambre, où ils réagissent ou se décomposent sur la surface chaude du substrat, laissant derrière eux un film mince de haute pureté, souvent très dur.

Dépôt par couches atomiques (ALD)

Pour les applications exigeant la plus grande précision, l'ALD dépose le film une seule couche atomique à la fois. Ce processus offre un contrôle inégalé sur l'épaisseur et l'uniformité, ce qui est essentiel pour la fabrication de semi-conducteurs avancés.

Au-delà des métaux purs : le rôle des composés

Bien que les métaux purs soient fondamentaux, bon nombre des revêtements les plus avancés sont en réalité des composés à base de métaux, où les métaux sont combinés avec d'autres éléments pour obtenir des propriétés très spécifiques.

Nitrure pour la dureté et la résistance à l'usure

Les nitrures métalliques, tels que le Nitrures de Titane et d'Aluminium (Ti-Al-N) et le Nitrures de Chrome (Cr-N), sont exceptionnellement durs et résistants à la corrosion. Ils sont fréquemment utilisés comme revêtements sur les outils de coupe industriels pour augmenter leur durée de vie et leurs performances.

Carbures et Carbonitrure pour la polyvalence

L'ajout de carbone crée des composés tels que le Carbonitrure de Titane (Ti-C-N), qui offre un équilibre unique entre dureté, faible friction et résistance à l'usure, ce qui en fait une solution polyvalente pour de nombreuses applications mécaniques.

Oxydes pour la stabilité thermique et chimique

Les oxydes métalliques sont très appréciés pour leur robustesse et leur capacité à résister aux températures élevées. Ils servent de barrières thermiques, de couches diélectriques dans les condensateurs et de revêtements protecteurs dans les environnements chimiques agressifs.

Comprendre les compromis

La sélection d'un matériau et d'un processus n'est jamais sans compromis. Reconnaître ces limites est essentiel pour prendre une décision d'ingénierie éclairée.

La contrainte principale : le coût

Un inconvénient majeur de l'utilisation de certains métaux et composés métalliques est leur coût. Le prix des matières premières, en particulier pour les métaux de haute pureté, peut limiter leur utilisation dans certaines applications sensibles au prix.

Complexité du dépôt

Bien que certains métaux soient faciles à déposer, travailler avec des composés complexes peut être difficile. Ces matériaux peuvent nécessiter des températures plus élevées, un équipement plus sophistiqué ou des vitesses de dépôt plus lentes, ce qui augmente le coût et la complexité globaux de la fabrication.

Technique contre matériau

Parfois, la propriété de film souhaitée, telle qu'une pureté extrême ou une uniformité parfaite, est dictée davantage par la technique de dépôt (par exemple, ALD) que par le matériau lui-même. Les techniques les plus avancées sont souvent les plus lentes et les plus coûteuses.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par l'objectif principal que vous devez atteindre.

- Si votre objectif principal est la conductivité électrique : Les métaux purs comme le cuivre, l'or ou l'aluminium sont le choix le plus direct et le plus efficace pour créer des circuits et des contacts.

- Si votre objectif principal est une résistance extrême à l'usure : Les composés à base de métaux comme le Nitrure de Titane (TiN) ou les revêtements de Carbone Type Diamant (DLC) offrent une dureté supérieure pour les outils et les pièces mécaniques.

- Si votre objectif principal est la résistance thermique : Les nitrures métalliques comme le Nitrure d'Aluminium et de Chrome (Al-Cr-N) ou divers oxydes métalliques sont conçus pour améliorer les performances à haute température.

- Si votre objectif principal est une précision et une uniformité ultimes : Le choix de la méthode de dépôt, telle que le Dépôt par Couches Atomiques (ALD), sera le facteur le plus critique pour votre succès.

En fin de compte, maîtriser le dépôt en couches minces consiste à appliquer stratégiquement un matériau spécifique sur une surface pour obtenir une propriété qui n'existait pas auparavant.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Conférer de nouvelles propriétés (ex. conductivité, dureté) à la surface d'un substrat |

| Plage d'épaisseur | Nanomètres à micromètres |

| Méthodes courantes | Dépôt physique en phase vapeur (PVD), Dépôt chimique en phase vapeur (CVD), Dépôt par couches atomiques (ALD) |

| Matériaux typiques | Métaux purs (Cu, Au, Al), composés métalliques (nitrures, carbures, oxydes) |

| Applications clés | Semi-conducteurs, aérospatiale, implants médicaux, outils de coupe, microélectronique |

Prêt à intégrer le dépôt de métaux en couches minces dans le flux de travail de votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité pour des processus de dépôt précis tels que PVD, CVD et ALD. Que vous amélioriez la conductivité électrique avec des métaux purs ou que vous augmentiez la résistance à l'usure avec des composés avancés, nos solutions vous aident à obtenir des revêtements uniformes et fiables. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de fusion à induction par arc sous vide non consommable

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma