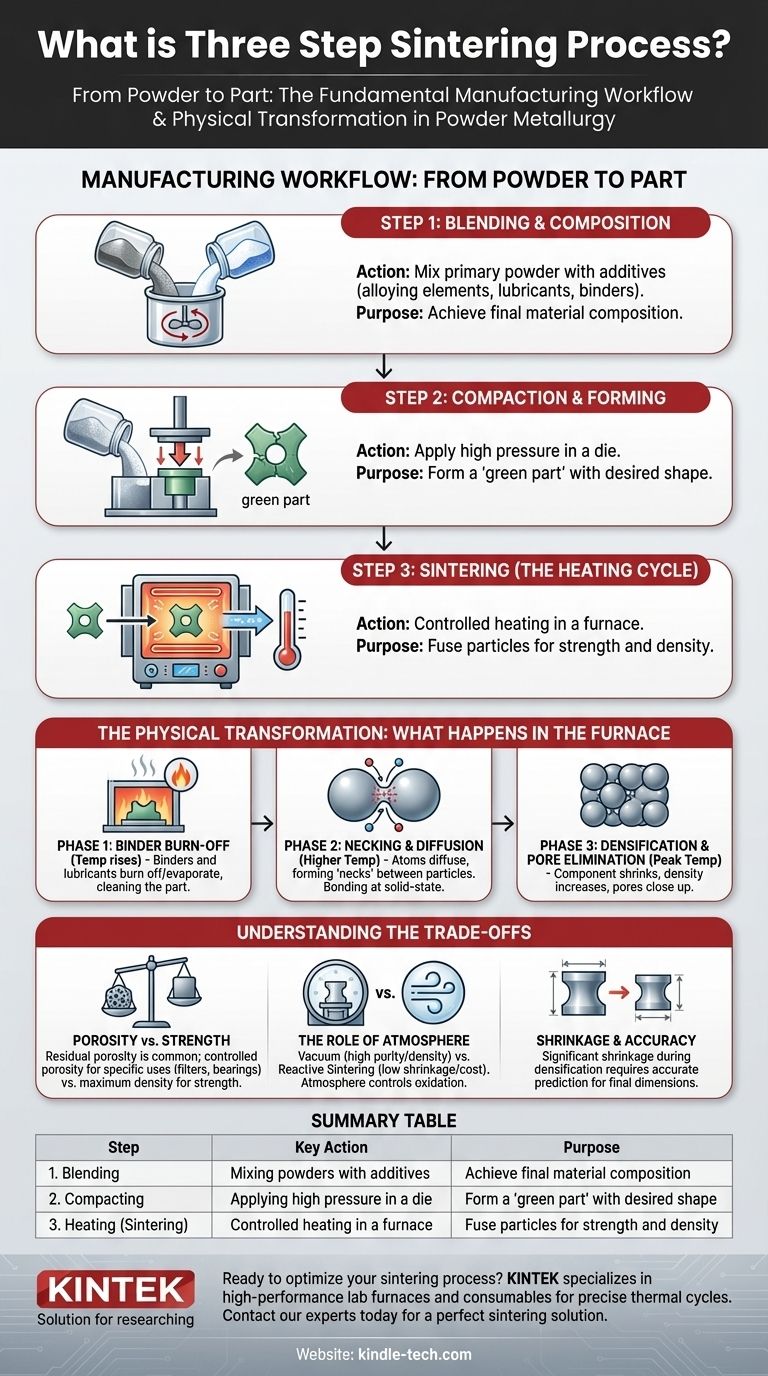

En métallurgie des poudres, le processus de frittage en trois étapes fait référence aux étapes de fabrication fondamentales de mélange, de compactage et de chauffage. Cette séquence transforme les poudres lâches en un composant solide et de haute densité. En appliquant une pression puis de la chaleur à une température inférieure au point de fusion du matériau, les particules individuelles sont forcées de se lier et de fusionner, réduisant considérablement l'espace poreux entre elles.

Bien que souvent décrit comme un processus de fabrication en trois étapes (mélange, compactage, chauffage), la véritable transformation se produit pendant l'étape de chauffage elle-même, qui implique ses propres phases physiques distinctes. Comprendre à la fois le flux de travail de haut niveau et la physique au micro-niveau est essentiel pour contrôler les propriétés finales d'une pièce frittée.

Le flux de travail de fabrication : de la poudre à la pièce

La façon la plus courante de décrire le processus de frittage est comme un flux de travail de fabrication en trois étapes. Cette perspective se concentre sur les actions pratiques nécessaires pour transformer une poudre brute en un composant fini.

Étape 1 : Mélange et composition

Cette étape initiale est celle où la science des matériaux se produit. La poudre métallique ou céramique primaire est mélangée précisément avec d'autres éléments.

Ces ajouts peuvent inclure des éléments d'alliage pour améliorer la résistance ou la résistance à la corrosion, des lubrifiants pour faciliter le processus de compactage, ou un liant temporaire pour maintenir la forme avant le chauffage. La composition finale de ce mélange dicte les propriétés de la pièce finie.

Étape 2 : Compactage et formage

La poudre mélangée est placée dans une matrice ou un moule et soumise à une pression élevée. Ce processus de compactage force les particules à entrer en contact étroit, formant un objet fragile connu sous le nom de « pièce verte ».

Cette pièce verte a la forme et les dimensions souhaitées mais possède une très faible résistance mécanique. Elle est suffisamment dense pour être manipulée mais nécessite l'étape de chauffage finale pour atteindre sa durabilité prévue.

Étape 3 : Frittage (le cycle de chauffage)

La pièce verte est placée dans un four à atmosphère contrôlée et chauffée. La température est élevée jusqu'à un point spécifique inférieur au point de fusion du matériau mais suffisamment élevé pour initier la liaison atomique.

Pendant ce cycle thermique, les particules fusionnent, la pièce rétrécit et sa densité augmente considérablement, ce qui donne un composant final solide et résistant.

La transformation physique : ce qui se passe dans le four

Bien que le chauffage soit une seule "étape" de fabrication, il implique plusieurs phases physiques distinctes. Comprendre ces phases est essentiel pour contrôler le résultat.

Phase 1 : Élimination du liant

Lorsque la température du four augmente initialement, tous les liants temporaires (comme la cire ou les polymères) ou les lubrifiants mélangés à la poudre sont brûlés ou évaporés.

Cette étape nettoie la pièce, ne laissant que les particules métalliques ou céramiques primaires. L'atmosphère dans le four est contrôlée pour garantir que ce processus se déroule sans affecter négativement le matériau.

Phase 2 : Formation de cols et diffusion

Lorsque la température monte plus haut, les atomes aux points de contact entre les particules de poudre deviennent très mobiles. Cette mobilité permet aux atomes de diffuser à travers les limites, formant de petits ponts ou « cols » entre les particules adjacentes.

C'est le cœur du processus de frittage. Le matériau ne fond pas en un liquide ; au lieu de cela, il se lie au niveau de l'état solide, un peu comme deux bulles de savon fusionnant à leur point de contact.

Phase 3 : Densification et élimination des pores

À mesure que les cols se développent, ils rapprochent les particules, ce qui fait rétrécir l'ensemble du composant et le rend plus dense. Les petits vides ou pores entre les particules de poudre d'origine se referment progressivement.

La durée et la température maximale du cycle de chauffage déterminent l'étendue de cette densification. Des temps plus longs ou des températures plus élevées entraînent une pièce plus dense et plus résistante, mais aussi un retrait plus important.

Comprendre les compromis

Le frittage est un processus puissant, mais il implique des compromis critiques que les ingénieurs doivent gérer.

Porosité vs. Résistance

Bien que le frittage réduise considérablement la porosité, il l'élimine rarement complètement. Une petite quantité de porosité résiduelle est courante dans les pièces frittées. Cela peut être une faiblesse, mais dans certaines applications comme les paliers autolubrifiants ou les filtres, une porosité contrôlée est une caractéristique souhaitée.

Le rôle de l'atmosphère

Le processus est très sensible à l'atmosphère du four. Le frittage sous vide élimine les gaz et empêche l'oxydation, ce qui conduit à des produits de haute pureté et de haute densité. En revanche, le frittage réactif utilise un gaz réactif pour former un nouveau composé pendant le chauffage, ce qui peut offrir des avantages tels qu'un faible retrait et un coût de production réduit.

Retrait et précision dimensionnelle

Étant donné que le frittage implique une densification, la pièce rétrécira pendant le cycle de chauffage. Ce retrait doit être prédit avec précision et pris en compte dans la conception initiale du moule pour obtenir les dimensions finales souhaitées.

Comment appliquer cela à votre projet

Votre choix de paramètres de processus dépend entièrement des objectifs de votre composant final.

- Si votre objectif principal est de créer des formes complexes à faible coût : Les méthodes standard de pressage et de frittage sont très efficaces, mais vous devez gérer soigneusement l'élimination du liant et prédire le retrait.

- Si votre objectif principal est d'atteindre une pureté et une densité maximales : Le frittage sous vide est le choix supérieur, car il empêche l'oxydation et aide à éliminer les gaz piégés de l'intérieur de la pièce.

- Si votre objectif principal est la résistance finale de la pièce : Portez une attention particulière au cycle de chauffage, car le temps et la température contrôlent directement la diffusion atomique et la densification qui renforcent la résistance.

En fin de compte, maîtriser le processus de frittage signifie contrôler l'interaction entre la composition de la poudre, la pression de compactage et le cycle thermique précis pour concevoir les propriétés matérielles exactes requises.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Mélange | Mélange des poudres avec des additifs | Atteindre la composition finale du matériau |

| 2. Compactage | Application d'une pression élevée dans une matrice | Former une « pièce verte » avec la forme souhaitée |

| 3. Chauffage (Frittage) | Chauffage contrôlé dans un four | Fusionner les particules pour la résistance et la densité |

Prêt à optimiser votre processus de frittage ? KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables pour des cycles thermiques précis. Que vous ayez besoin d'un four sous vide pour une pureté maximale ou d'un modèle à atmosphère contrôlée pour le frittage réactif, notre équipement garantit des résultats constants et de haute qualité pour votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de frittage parfaite !

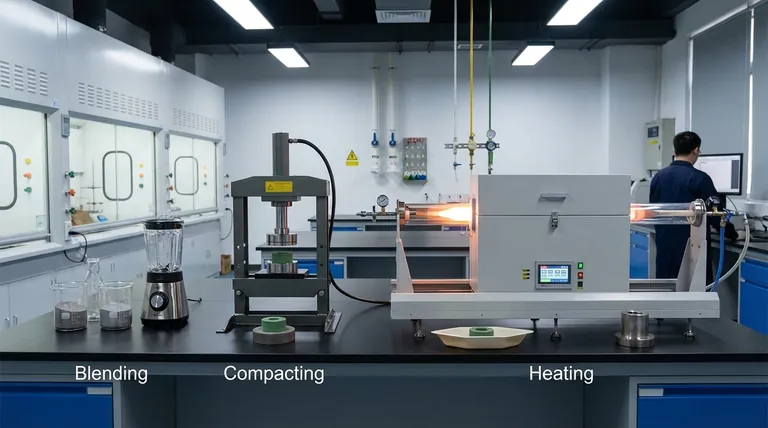

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique