À la base, le recuit sous vide est un processus de traitement thermique de haute précision où un matériau, généralement un métal, est chauffé à une température spécifique puis refroidi lentement à l'intérieur d'une chambre à vide. Contrairement au recuit standard, la réalisation du processus sous vide empêche l'oxydation de surface et d'autres réactions atmosphériques, ce qui donne un produit final plus propre et plus vierge avec une ductilité améliorée et des contraintes internes réduites.

L'objectif fondamental du recuit est d'adoucir un matériau et de soulager les contraintes internes. L'utilisation d'un vide élève ce processus en créant un environnement contrôlé et sans contamination, ce qui est essentiel pour protéger l'intégrité de la surface du matériau et obtenir des résultats supérieurs et prévisibles.

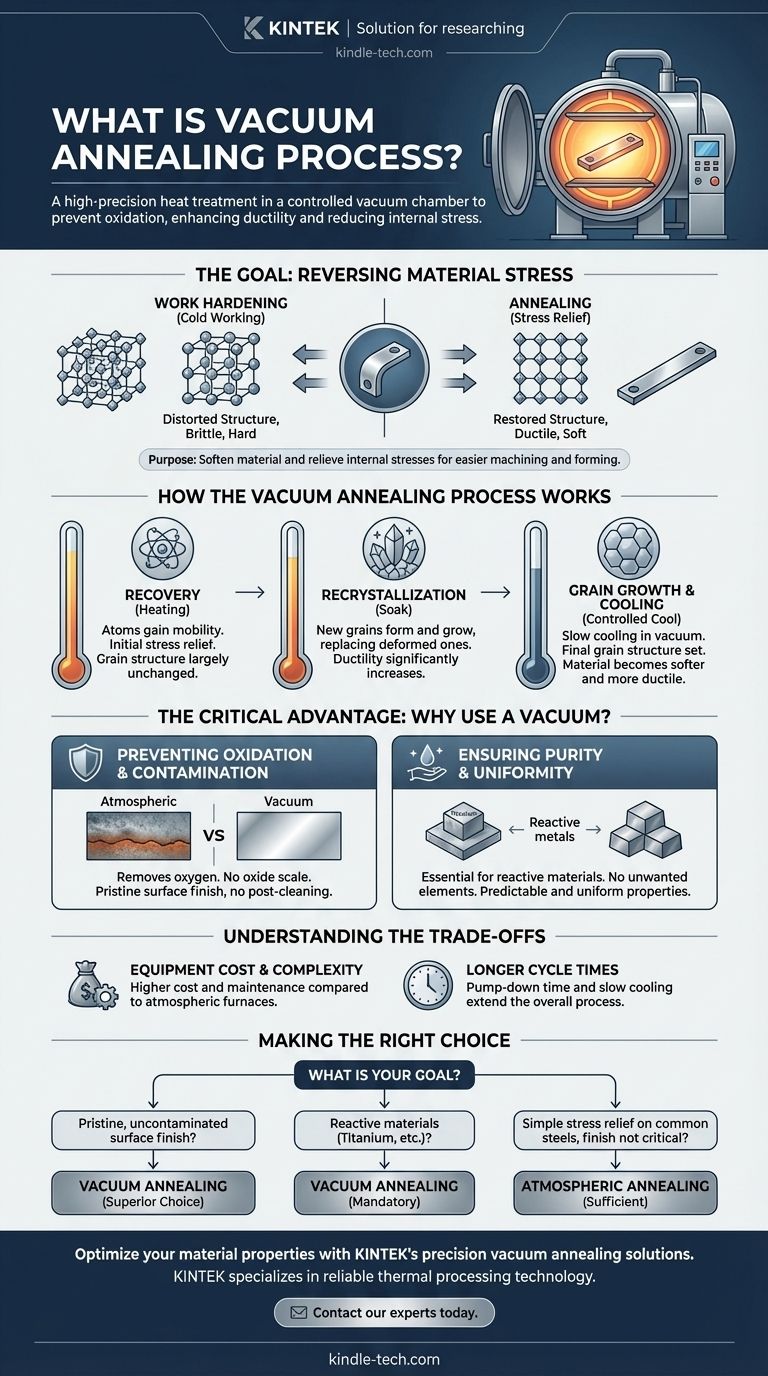

L'objectif du recuit : Inverser les contraintes matérielles

Qu'est-ce que l'écrouissage ?

Lorsque les métaux sont pliés, estampés ou usinés — un processus connu sous le nom de travail à froid — leur structure cristalline interne devient déformée et sollicitée. Cet effet, appelé écrouissage ou durcissement par déformation, rend le matériau plus dur et plus cassant.

Bien qu'une dureté accrue puisse être souhaitable, elle réduit également la ductilité du matériau (sa capacité à se déformer sans se fracturer). Une pièce fortement écrouie peut se fissurer ou se rompre si elle est soumise à un traitement ultérieur ou à une contrainte opérationnelle.

Le but du recuit

Le recuit est un processus thermique conçu pour inverser les effets de l'écrouissage. En chauffant et en refroidissant soigneusement le matériau, le processus soulage ces contraintes internes et lui restitue sa ductilité d'origine.

Cela rend le matériau plus facile à usiner, à former ou à façonner lors des étapes de fabrication ultérieures sans risque de défaillance. Il « réinitialise » essentiellement la structure interne du matériau vers un état plus uniforme et stable.

Comment fonctionne le processus de recuit sous vide

Le processus peut être décomposé en trois étapes distinctes qui se produisent lorsque le matériau est chauffé et refroidi dans le four à vide.

Étape 1 : Récupération

Lorsque la température à l'intérieur du four augmente, le matériau entre dans la phase de récupération. Au cours de cette phase, les atomes au sein du réseau cristallin du métal acquièrent suffisamment d'énergie thermique pour commencer à bouger.

Ce mouvement initial permet au matériau de soulager une partie de ses contraintes internes induites lors du travail à froid. Cependant, la structure du grain principal du métal reste largement inchangée.

Étape 2 : Recristallisation

À mesure que la température continue d'augmenter jusqu'au niveau cible, le matériau entre en recristallisation. À ce stade, de nouveaux cristaux (ou « grains ») exempts de contraintes commencent à se former et à croître, remplaçant progressivement les anciens cristaux déformés.

Le matériau est maintenu à cette température — connue sous le nom de période de « maintien en température » — suffisamment longtemps pour que ce processus soit achevé. Cette étape est ce qui efface véritablement les effets de l'écrouissage, réduisant considérablement la dureté et augmentant la ductilité.

Étape 3 : Croissance du grain et refroidissement

Après la période de maintien en température, le matériau est refroidi à une vitesse très lente et contrôlée, souvent simplement en éteignant le four et en le laissant refroidir naturellement. Ce refroidissement lent empêche l'introduction de nouvelles contraintes.

Au cours de cette phase, les grains nouvellement formés peuvent continuer à croître. La taille finale du grain est un facteur critique qui influence les propriétés mécaniques du matériau ; un refroidissement plus lent entraîne généralement des grains plus gros et un matériau plus doux et plus ductile.

L'avantage critique : Pourquoi utiliser un vide ?

Bien que le cycle thermique soit similaire au recuit standard, son exécution sous vide offre des avantages distincts et cruciaux.

Prévention de l'oxydation et de la contamination

Le principal avantage d'un vide est l'élimination de l'oxygène et d'autres gaz réactifs. À haute température, les métaux comme l'acier, le titane et le cuivre réagissent facilement avec l'oxygène, formant une couche de calamine d'oxyde à la surface.

Cette calamine est indésirable et nécessite souvent des étapes de post-traitement coûteuses et abrasives comme le sablage ou le décapage acide pour être éliminée. Le recuit sous vide produit des pièces avec une finition de surface brillante et propre directement sorties du four.

Assurer la pureté et l'uniformité

Pour les matériaux haute performance ou réactifs (comme le titane ou certains alliages spéciaux), même des traces de gaz atmosphériques peuvent contaminer le matériau et dégrader ses propriétés mécaniques.

Un environnement sous vide garantit qu'aucun élément non désiré n'est introduit dans le métal pendant le traitement thermique. Cela garantit la pureté du matériau et se traduit par des propriétés hautement prévisibles et uniformes sur l'ensemble de la pièce.

Comprendre les compromis

Coût et complexité de l'équipement

Les fours à vide sont nettement plus coûteux à acheter et à exploiter que leurs homologues atmosphériques. Les systèmes nécessaires pour créer et maintenir un vide poussé ajoutent des niveaux de complexité et de maintenance.

Cycles plus longs

Le processus de pompage de la chambre jusqu'au niveau de vide requis ajoute du temps au début de chaque cycle. De plus, le refroidissement lent et contrôlé qui se produit souvent à l'intérieur de la chambre à vide isolée peut prolonger la durée totale du processus par rapport à d'autres méthodes.

Faire le bon choix pour votre objectif

Lors du choix d'un processus de traitement thermique, votre choix doit être guidé par le matériau et le résultat souhaité.

- Si votre objectif principal est une finition de surface vierge et non contaminée : Le recuit sous vide est le choix supérieur, car il élimine le besoin de nettoyage post-traitement.

- Si vous travaillez avec des matériaux réactifs comme le titane, les métaux réfractaires ou certains aciers inoxydables : Le recuit sous vide est souvent obligatoire pour prévenir l'oxydation de surface et la dégradation du matériau.

- Si votre objectif est un simple soulagement des contraintes sur les aciers courants et que la finition de surface n'est pas critique : Un processus de recuit atmosphérique moins coûteux peut suffire à vos besoins.

En fin de compte, spécifier le processus de recuit correct est une étape critique pour garantir la performance, la fiabilité et la fabricabilité de votre composant.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| Récupération | Le chauffage commence ; les atomes gagnent en mobilité | Soulagement initial des contraintes |

| Recristallisation | Maintenu à la température cible ; nouveaux grains se forment | Écrouissage inversé ; ductilité restaurée |

| Croissance du grain et refroidissement | Refroidissement lent et contrôlé sous vide | Structure de grain finale fixée ; matériau adouci |

Optimisez les propriétés de votre matériau avec les solutions de recuit sous vide de précision de KINTEK.

Travaillez-vous avec des métaux réactifs comme le titane ou avez-vous besoin d'une finition de surface impeccable et sans calamine ? Nos fours à vide avancés offrent l'environnement sans contamination nécessaire pour protéger vos matériaux et obtenir des résultats prévisibles et supérieurs.

KINTEK est spécialisée dans les équipements de laboratoire et les consommables, servant les besoins des laboratoires avec une technologie de traitement thermique fiable.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le recuit sous vide peut améliorer votre processus de fabrication et la qualité de votre produit.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu