La trempe sous vide est un procédé de traitement thermique haute performance utilisé pour augmenter la dureté et la résistance mécanique des pièces métalliques. Il consiste à chauffer un matériau à une température spécifique dans un four à vide, à le maintenir à cette température, puis à le refroidir rapidement avec un milieu contrôlé pour verrouiller une structure métallurgique souhaitable. L'ensemble de ce processus est réalisé sans oxygène, ce qui empêche l'oxydation de surface et donne une pièce propre et brillante.

Au fond, la trempe sous vide vise à atteindre deux objectifs simultanément : transformer la structure interne d'un métal pour une dureté maximale et le faire dans un environnement vierge qui empêche les défauts de surface tels que la calamine et la décoloration. La décision critique dans ce processus est le choix du bon milieu de refroidissement — gaz ou huile — qui détermine l'équilibre entre la vitesse de refroidissement et l'intégrité de la pièce.

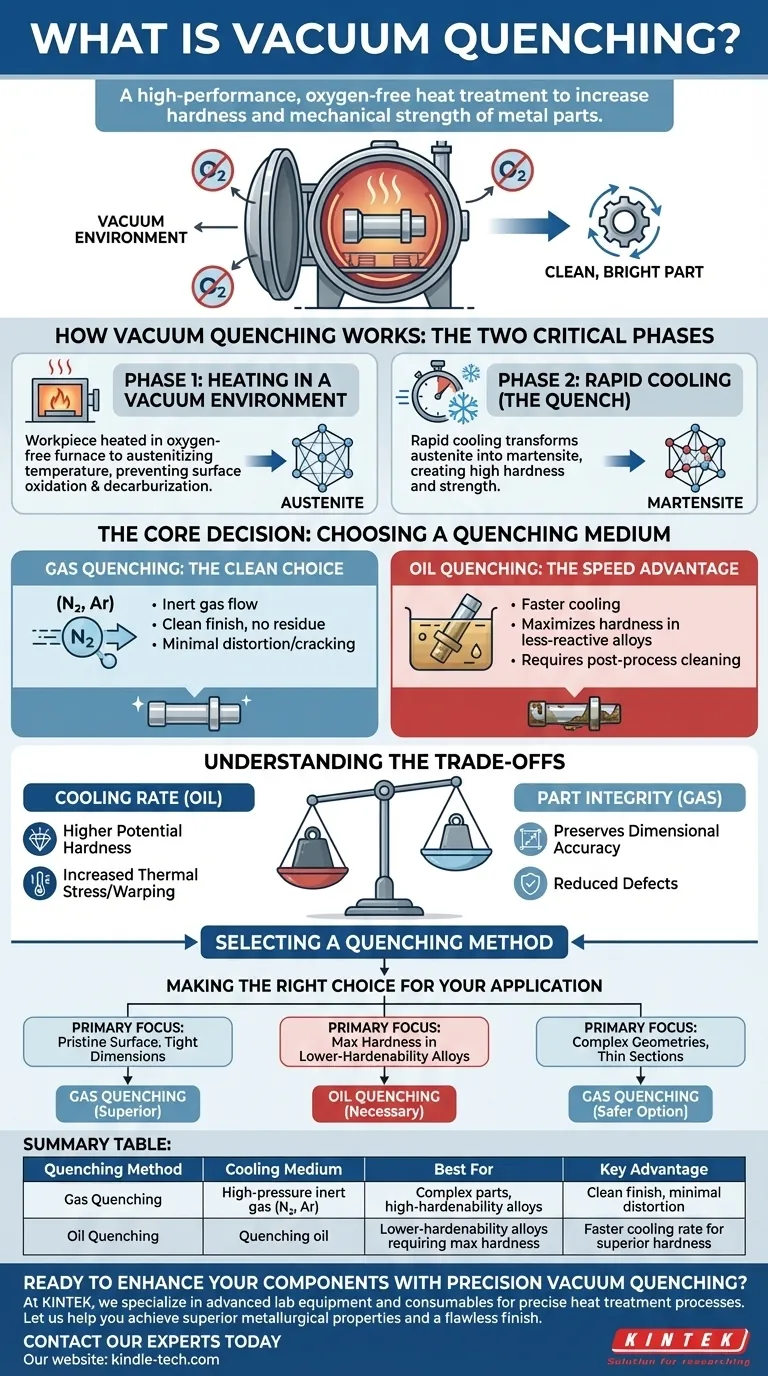

Comment fonctionne la trempe sous vide : les deux phases critiques

Le processus peut être décomposé en deux étapes distinctes et également importantes : le chauffage et la trempe. L'environnement sous vide est le fil conducteur qui rend cette technique si efficace.

Phase 1 : Chauffage en environnement sous vide

La première étape consiste à placer la pièce dans un four à vide. La chambre du four est évacuée, éliminant l'oxygène et d'autres gaz réactifs.

La pièce est ensuite chauffée à sa température d'austénitisation, un point spécifique où sa structure cristalline se transforme en une phase connue sous le nom d'austénite.

Cette atmosphère contrôlée et exempte d'oxygène est cruciale car elle empêche complètement l'oxydation et la décarburation (la perte de carbone de la surface), qui sont des problèmes courants dans les fours traditionnels basés sur l'atmosphère.

Phase 2 : Refroidissement rapide (la trempe)

Une fois que le matériau est entièrement transformé en austenite, il doit être refroidi rapidement. Ce refroidissement rapide, ou « trempe », ne permet pas à la structure austénitique de revenir à son état plus mou et préchauffé.

Au lieu de cela, il force une transformation en martensite, une structure cristalline très dure et cassante. C'est cette structure martensitique qui confère à la pièce trempée sa dureté et sa résistance élevées.

La vitesse de la trempe est critique et est déterminée par le milieu de refroidissement utilisé.

La décision fondamentale : choisir un milieu de trempe

Le choix du milieu de refroidissement est la variable la plus significative dans la trempe sous vide et a un impact direct sur les propriétés finales du composant.

Trempe au gaz : le choix propre

Dans la trempe au gaz sous vide, la pièce chauffée est refroidie en introduisant un flux de gaz inerte à haute pression, généralement de l'azote ou de l'argon, dans le four.

Cette méthode est exceptionnellement propre, car elle ne laisse aucun résidu sur la surface de la pièce. Les pièces sortent du four brillantes, lustrées et prêtes à l'emploi sans nécessiter de nettoyage post-traitement.

La trempe au gaz offre un refroidissement plus uniforme et moins sévère, ce qui réduit considérablement le risque de déformation ou de fissuration de la pièce, en particulier pour les composants aux géométries complexes ou aux sections minces.

Trempe à l'huile : l'avantage de la vitesse

Pour certains alliages d'acier ayant une trempabilité plus faible, la trempe au gaz n'est pas assez rapide pour obtenir une transformation martensitique complète. Ces matériaux nécessitent une trempe à l'huile sous vide.

Dans ce processus, la pièce chauffée est déplacée de la chambre de chauffage sous vide vers une chambre intégrée et scellée remplie d'huile de trempe.

L'huile extrait la chaleur beaucoup plus rapidement que le gaz, garantissant que même les alliages moins réactifs atteignent leur dureté maximale. Le compromis est que la pièce doit être soigneusement nettoyée après le traitement pour éliminer les résidus d'huile.

Comprendre les compromis

La sélection d'une méthode de trempe nécessite d'équilibrer des priorités concurrentes. Votre choix impliquera toujours une série de compromis d'ingénierie.

Vitesse de refroidissement contre intégrité de la pièce

Une trempe plus rapide (huile) donne une dureté potentielle plus élevée mais induit également une plus grande contrainte thermique. Cela augmente le risque de gauchissement, de déformation et même de microfissures dans la pièce.

Une trempe plus lente et plus contrôlée (gaz) est plus douce pour la pièce, préservant la précision dimensionnelle et réduisant la probabilité de défauts.

Propreté contre complexité du processus

La trempe au gaz est un processus propre en une seule étape. Les pièces sont terminées lorsqu'elles sortent du four.

La trempe à l'huile est intrinsèquement salissante et nécessite une étape de nettoyage supplémentaire, souvent longue. Cela ajoute une complexité opérationnelle et des coûts au flux de travail de fabrication global.

Compatibilité des matériaux

Le choix est souvent dicté par le matériau lui-même. Les alliages à haute trempabilité comme certains aciers à outils peuvent être durcis avec succès au gaz.

Cependant, de nombreux aciers structuraux et à roulements courants nécessitent le taux de refroidissement plus agressif de l'huile pour répondre à leurs exigences de dureté spécifiées.

Faire le bon choix pour votre application

Pour choisir la méthode correcte, vous devez définir clairement le résultat le plus critique pour votre composant.

- Si votre objectif principal est une finition de surface impeccable et une stabilité dimensionnelle stricte : La trempe au gaz est le choix supérieur, car elle élimine le besoin de nettoyage et minimise la distorsion.

- Si votre objectif principal est d'obtenir une dureté maximale dans les alliages à faible trempabilité : La trempe à l'huile est souvent nécessaire en raison de son taux de refroidissement plus rapide et plus agressif.

- Si votre projet implique des géométries complexes, des coins vifs ou des sections transversales minces : La trempe au gaz offre un processus de refroidissement plus contrôlé et uniforme, ce qui en fait l'option la plus sûre pour prévenir les défauts.

En comprenant ces principes fondamentaux, vous pouvez sélectionner la méthode de trempe sous vide précise qui répond à la fois aux besoins métallurgiques de votre matériau et aux normes de qualité finales de votre projet.

Tableau récapitulatif :

| Méthode de trempe | Milieu de refroidissement | Idéal pour | Avantage clé |

|---|---|---|---|

| Trempe au gaz | Gaz inerte haute pression (N₂, Ar) | Pièces complexes, alliages à haute trempabilité | Finition propre, distorsion minimale |

| Trempe à l'huile | Huile de trempe | Alliages à faible trempabilité nécessitant une dureté maximale | Taux de refroidissement plus rapide pour une dureté supérieure |

Prêt à améliorer vos composants avec une trempe sous vide de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour des procédés de traitement thermique précis. Que vous ayez besoin des résultats propres et sans distorsion de la trempe au gaz ou de la dureté maximale obtenue avec la trempe à l'huile, nos solutions sont adaptées pour répondre aux normes spécifiques de matériaux et de qualité de votre laboratoire.

Laissez-nous vous aider à obtenir des propriétés métallurgiques supérieures et une finition impeccable. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir la bonne solution de trempe sous vide pour vos besoins.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût