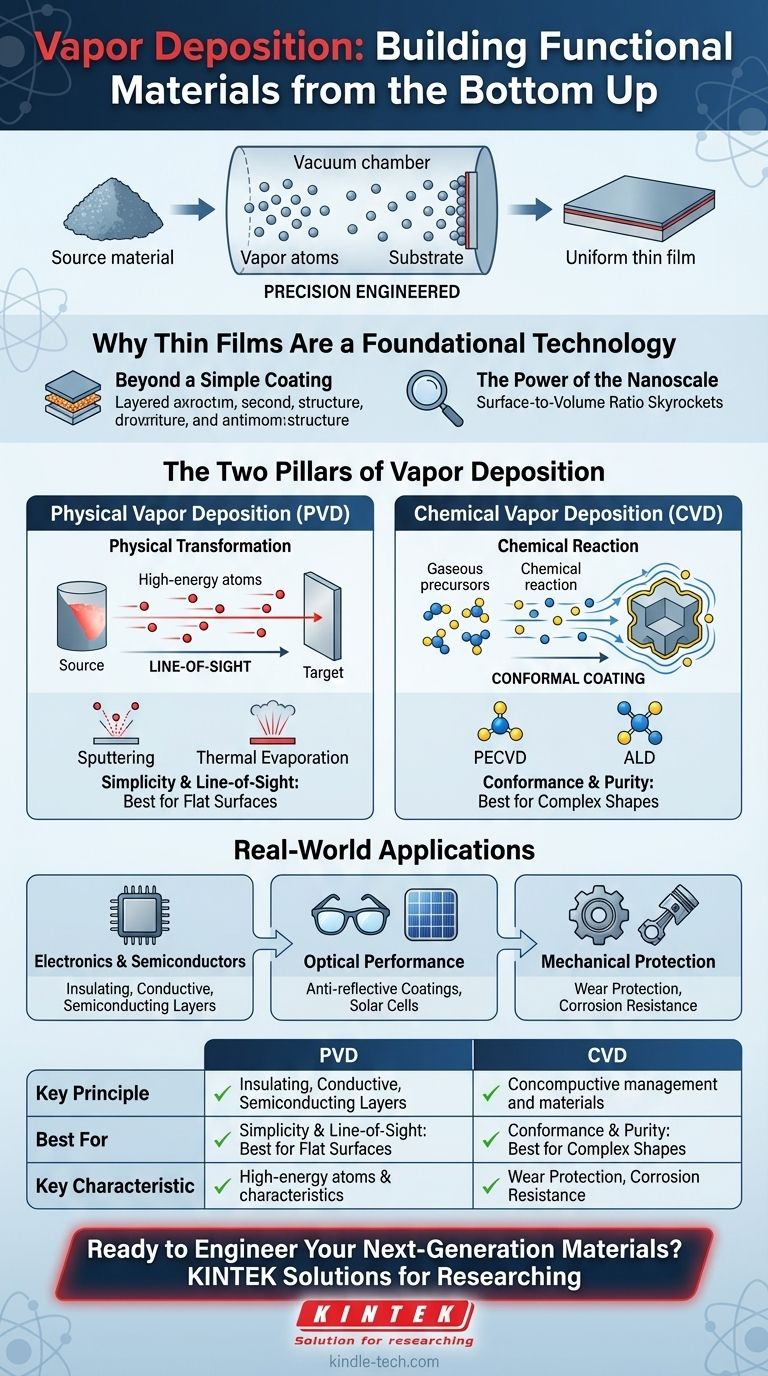

Le dépôt en phase vapeur n'est pas un processus unique, mais plutôt une famille de techniques de fabrication avancées utilisées pour appliquer des couches de matériau extrêmement fines sur une surface, souvent atome par atome. Ces méthodes impliquent la conversion d'un matériau source en un état gazeux (une vapeur), puis sa condensation ou sa réaction sur un objet cible, appelé substrat, pour former un film solide. Ce contrôle précis de l'épaisseur et de la composition est fondamental pour la technologie moderne.

À la base, le dépôt en phase vapeur consiste à construire des matériaux fonctionnels de bas en haut. En déposant des matériaux sous forme de vapeur d'épaisseur atomique, nous pouvons concevoir des propriétés optiques, électriques et mécaniques uniques qu'il est impossible d'obtenir avec leurs homologues massifs à l'état solide.

Pourquoi les films minces sont une technologie fondamentale

Pour saisir l'importance du dépôt en phase vapeur, vous devez d'abord comprendre pourquoi un film mince se comporte si différemment d'un bloc solide du même matériau.

Au-delà d'un simple revêtement

Un film mince n'est pas simplement une couche de peinture. C'est une couche conçue où les propriétés du matériau — telles que sa conductivité, sa réflectivité ou sa dureté — sont fondamentalement altérées.

Le pouvoir de la nano-échelle

Lorsque les matériaux sont réduits à des couches à l'échelle atomique ou moléculaire, leur rapport surface/volume monte en flèche. Ce changement signifie que les effets de surface, plutôt que les propriétés massives, dominent le comportement du matériau, conduisant aux caractéristiques uniques requises pour des éléments tels que les dispositifs semi-conducteurs et les cellules solaires.

Les deux piliers du dépôt en phase vapeur

Les méthodes de dépôt en phase vapeur sont largement classées en deux catégories principales, basées sur la manière dont la vapeur est générée et déposée. Comprendre cette distinction est la clé pour comprendre le domaine.

Dépôt physique en phase vapeur (PVD)

En PVD, le matériau source est physiquement transformé en vapeur. Cela se fait généralement par des processus à haute énergie dans une chambre à vide, sans réactions chimiques impliquées dans le dépôt lui-même.

Considérez-le comme une forme de sablage moléculaire. Des atomes sont arrachés d'une cible solide et voyagent en ligne droite pour recouvrir tout ce qui se trouve sur leur chemin. Les techniques PVD courantes incluent la pulvérisation cathodique et l'évaporation thermique.

Dépôt chimique en phase vapeur (CVD)

En CVD, le film est formé à partir d'une réaction chimique à la surface du substrat. Des produits chimiques précurseurs gazeux sont introduits dans une chambre de réaction, où ils se décomposent et réagissent sur le substrat chauffé pour former le film mince désiré.

C'est plus comme une condensation contrôlée avec précision. Les précurseurs chimiques entourent l'objet de tous les côtés, permettant un revêtement très uniforme. Les exemples clés incluent le CVD assisté par plasma (PECVD) et le dépôt par couches atomiques (ALD).

Comprendre les compromis

Le choix entre PVD et CVD n'est pas arbitraire ; il est dicté par les exigences spécifiques du produit final. Chaque méthode présente des avantages et des limitations inhérents.

PVD : Simplicité et ligne de visée

Parce que les atomes vaporisés en PVD voyagent en ligne droite, c'est un processus en ligne de visée. Cela le rend excellent pour le revêtement de surfaces planes avec une grande pureté, mais moins efficace pour couvrir des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

CVD : Conformité et pureté

Le CVD excelle dans la création de revêtements hautement conformes qui peuvent recouvrir uniformément des géométries complexes. Puisque le dépôt se produit via une réaction chimique de surface, les gaz précurseurs peuvent atteindre toutes les parties du substrat. Ce processus peut produire des films extrêmement purs et denses.

Applications réelles dans toutes les industries

Le dépôt en phase vapeur est un processus caché mais essentiel derrière d'innombrables produits modernes. Ses applications sont définies par les propriétés spécifiques intégrées au film mince.

Pour l'électronique et les semi-conducteurs

Les films minces sont les éléments constitutifs de tous les circuits intégrés. Le dépôt en phase vapeur est utilisé pour déposer les couches isolantes, conductrices et semi-conductrices qui forment les transistors et les connecteurs sur une tranche de silicium.

Pour les performances optiques

Presque toutes les lentilles haute performance, des lunettes aux instruments scientifiques, utilisent des films minces. Ces couches sont appliquées pour créer des revêtements antireflet, des miroirs à haute réflectivité et des filtres qui manipulent la lumière. Cette technologie est également essentielle pour la fabrication de cellules solaires.

Pour la protection mécanique

Les films déposés en phase vapeur peuvent créer des surfaces beaucoup plus durables que le matériau sous-jacent. Ces films offrent une protection contre l'usure sur les outils d'usinage et les pièces de moteur, créent des barrières thermiques dans l'aérospatiale et assurent une résistance à la corrosion pour les composants sensibles.

Faire le bon choix pour votre objectif

La bonne méthode de dépôt dépend entièrement du matériau, de la forme du substrat et de l'objectif fonctionnel du produit final.

- Si votre objectif principal est de créer des circuits intégrés ou des dispositifs semi-conducteurs : Vous vous appuierez sur le PVD et le CVD pour déposer les différentes couches conductrices, isolantes et semi-conductrices avec une précision extrême.

- Si votre objectif principal est d'améliorer les propriétés optiques : Le PVD est souvent la norme pour créer des revêtements de lentilles antireflet, tandis que le CVD et ses variantes sont cruciaux pour la fabrication de guides d'ondes optiques de haute pureté.

- Si votre objectif principal est d'améliorer la durabilité et la résistance à la corrosion : Le PVD est excellent pour appliquer des revêtements durs et résistants à l'usure sur les outils, tandis que le CVD peut créer des couches protectrices très conformes pour les composants industriels complexes.

En fin de compte, comprendre le dépôt en phase vapeur est essentiel pour débloquer les propriétés des matériaux qui définissent la technologie moderne.

Tableau récapitulatif :

| Méthode | Principe clé | Idéal pour | Caractéristique clé |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transformation physique d'un solide en vapeur. | Surfaces planes, revêtements de haute pureté, protection contre l'usure. | Processus en ligne de visée. |

| Dépôt chimique en phase vapeur (CVD) | Réaction chimique de gaz sur un substrat chauffé. | Formes 3D complexes, revêtements très uniformes et conformes. | Excellente couverture de marche. |

Prêt à concevoir vos matériaux de nouvelle génération ?

Que vous développiez des semi-conducteurs avancés, des revêtements optiques ou des composants résistants à l'usure, l'équipement de dépôt adéquat est essentiel à votre succès. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins en dépôt en phase vapeur.

Nous fournissons les outils et l'expertise pour vous aider à :

- Obtenir des films minces précis et uniformes pour la R&D et la production.

- Sélectionner le système PVD ou CVD optimal pour votre application spécifique.

- Améliorer les performances et la durabilité de vos produits.

Discutons de la manière dont nos solutions peuvent accélérer votre innovation. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD