En bref, la trempe sous vide convient à une large gamme de matériaux, y compris presque tous les alliages d'acier techniquement importants, les alliages spécialisés non ferreux, et même la fonte. Les principaux candidats sont les aciers fortement alliés, les aciers à outils, les aciers inoxydables et les métaux sensibles comme les alliages à base de titane ou de nickel où une finition de surface propre et brillante et une distorsion minimale sont essentielles.

La décision d'utiliser la trempe sous vide est moins motivée par la capacité de base du matériau à être durci que par la nécessité d'une qualité de surface supérieure et d'un contrôle précis des propriétés mécaniques finales, en particulier pour les alliages de grande valeur ou sensibles.

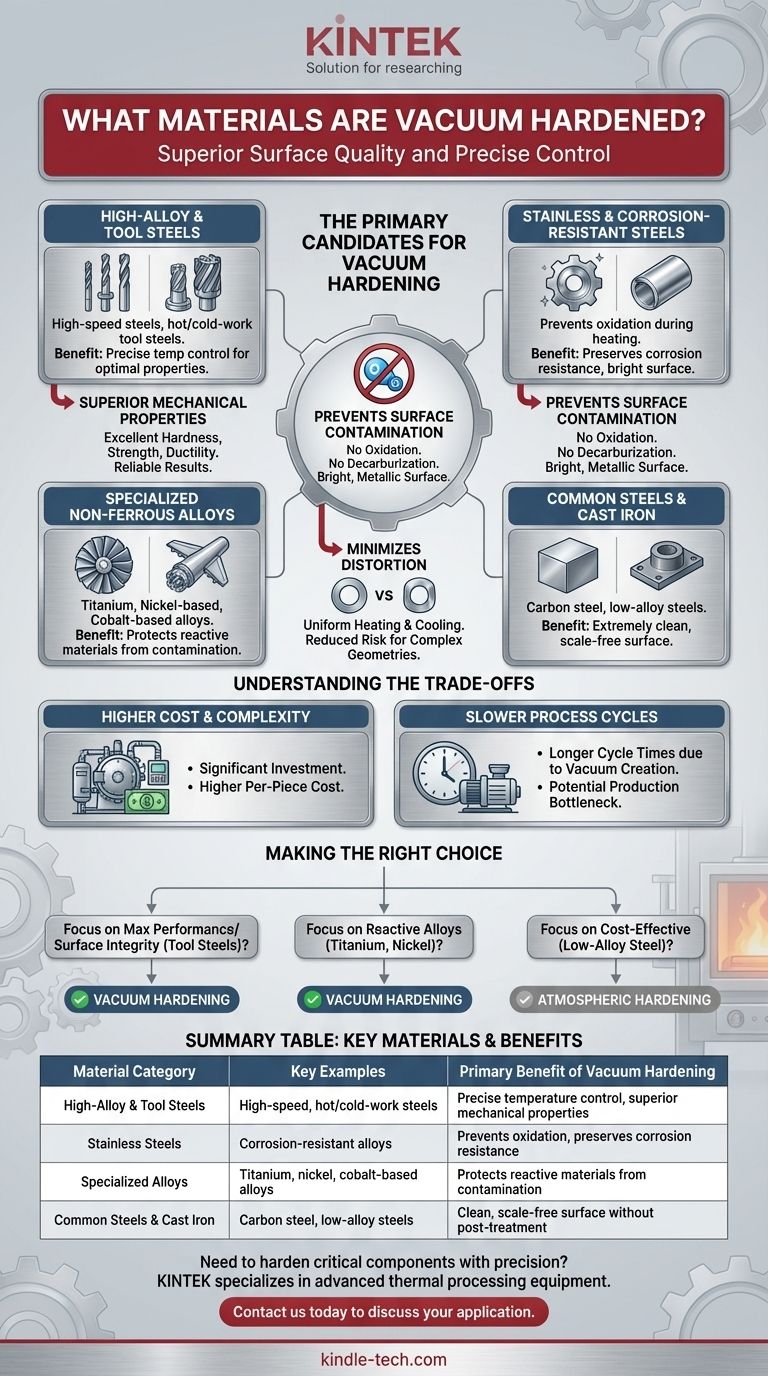

Les principaux candidats à la trempe sous vide

La trempe sous vide est un processus polyvalent, mais elle offre les avantages les plus significatifs pour des catégories spécifiques de métaux sensibles à l'exposition atmosphérique à haute température.

Aciers fortement alliés et aciers à outils

C'est l'application la plus courante de la trempe sous vide. Ces matériaux contiennent des quantités importantes d'éléments d'alliage qui nécessitent un contrôle précis de la température pour atteindre les propriétés souhaitées.

Les exemples incluent les aciers rapides (utilisés pour les forets et les fraises), les aciers à outils pour travail à chaud et à froid, et les aciers utilisés pour les outils de forgeage, les outils de moulage sous pression et les couteaux industriels.

Aciers inoxydables et résistants à la corrosion

L'environnement sous vide est essentiel pour les aciers inoxydables car il prévient l'oxydation pendant le cycle de chauffage. Cela préserve la teneur en chrome du matériau à la surface, ce qui est essentiel pour sa résistance à la corrosion.

Cela garantit que la pièce sort du four avec une surface brillante, propre et intacte.

Alliages spécialisés et non ferreux

La nature protectrice du vide le rend idéal pour le durcissement des matériaux avancés qui réagissent facilement avec l'oxygène.

Cela comprend les alliages de titane, les alliages à base de nickel et les alliages à base de cobalt. Ces matériaux sont souvent utilisés dans des applications aérospatiales, médicales et industrielles exigeantes où l'intégrité du matériau est primordiale.

Aciers courants et fonte

Bien qu'ils soient souvent trempés dans des fours atmosphériques, des matériaux tels que l'acier au carbone, les aciers faiblement alliés et les alliages de fonte peuvent également être trempés sous vide.

Le processus est généralement choisi pour ces matériaux lorsque l'application finale exige une surface exceptionnellement propre, exempte de calamine ou de décarburation, éliminant ainsi le besoin d'opérations de nettoyage post-traitement thermique.

Pourquoi ces matériaux bénéficient-ils d'un environnement sous vide ?

Le choix d'utiliser un four sous vide est directement lié aux avantages uniques que cet environnement procure pendant le processus de durcissement à haute température.

Prévention de la contamination de surface

L'avantage principal du vide est l'absence d'oxygène. Cela empêche complètement l'oxydation (formation de calamine) et la décarburation (perte de carbone de la couche superficielle de l'acier), ce qui peut affaiblir la pièce finale.

Le résultat est une surface métallique brillante qui ne nécessite souvent aucune finition supplémentaire.

Obtention de propriétés mécaniques supérieures

Un chauffage uniforme et précis et un refroidissement contrôlé par gaz inerte conduisent à des résultats hautement prévisibles.

Les pièces traitées dans un four sous vide présentent une excellente dureté, une résistance élevée à la traction et au cisaillement, ainsi qu'une ductilité et une élasticité améliorées, ce qui les rend plus durables et fiables en service.

Minimisation de la distorsion

Les fours sous vide offrent un chauffage et un refroidissement extrêmement uniformes. Cet environnement contrôlé réduit considérablement le risque de déformation de la pièce, ce qui est une préoccupation majeure pour les géométries complexes ou les composants aux tolérances dimensionnelles serrées.

Comprendre les compromis

Bien que puissante, la trempe sous vide n'est pas la solution par défaut pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût et complexité plus élevés

Les fours sous vide représentent un investissement en capital important et sont plus complexes à utiliser et à entretenir que les fours atmosphériques traditionnels. Cela peut se traduire par un coût par pièce plus élevé pour le traitement thermique.

Cycles de processus plus lents

La nécessité de pomper l'air hors de la chambre pour créer un vide ajoute du temps au cycle de processus global. Pour la production à grand volume de pièces simples, cela peut constituer un goulot d'étranglement important par rapport aux méthodes atmosphériques plus rapides.

Faire le bon choix pour votre objectif

La sélection du processus de durcissement correct dépend entièrement de votre matériau et des exigences de performance du composant final.

- Si votre objectif principal est la performance maximale et l'intégrité de surface pour les aciers à outils ou les aciers fortement alliés : La trempe sous vide est le choix supérieur, offrant une finition propre et des propriétés optimales.

- Si votre objectif principal est le durcissement d'alliages sensibles et réactifs comme le titane ou le nickel : L'environnement sous vide protecteur est essentiel pour prévenir la dégradation du matériau.

- Si votre objectif principal est le durcissement économique de l'acier faiblement allié où la calamine de surface est acceptable : Un processus de durcissement atmosphérique conventionnel est probablement plus économique.

En fin de compte, choisir la trempe sous vide est un investissement dans la qualité, garantissant que vos composants les plus critiques atteignent leur potentiel maximal sans compromis.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Avantage principal de la trempe sous vide |

|---|---|---|

| Aciers fortement alliés et aciers à outils | Aciers rapides, aciers à outils pour travail à chaud/à froid | Contrôle précis de la température, propriétés mécaniques supérieures |

| Aciers inoxydables | Alliages résistants à la corrosion | Prévient l'oxydation, préserve le chrome pour la résistance à la corrosion |

| Alliages non ferreux spécialisés | Alliages à base de titane, de nickel, de cobalt | Protège les matériaux réactifs de la contamination |

| Aciers courants et fonte | Acier au carbone, aciers faiblement alliés | Surface propre, sans calamine, sans nettoyage post-traitement |

Vous avez besoin de durcir des composants critiques avec précision et une qualité de surface supérieure ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour un traitement thermique précis. Nos solutions de trempe sous vide sont conçues pour vous aider à obtenir des résultats exceptionnels pour les matériaux de grande valeur comme les aciers à outils, les aciers inoxydables et les alliages sensibles, garantissant des finitions brillantes et propres et une distorsion minimale.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire et fournir des résultats fiables et performants pour vos applications les plus exigeantes.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel

- Comment le refroidissement à l'argon et à l'azote se compare-t-il dans les fours sous vide ? Un guide pour une trempe plus rapide et moins chère

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température