Dans le dépôt de couches minces, toutes les méthodes se répartissent en deux catégories principales : le dépôt physique et le dépôt chimique. Les méthodes physiques transfèrent mécaniquement ou thermiquement un matériau d'une source à un substrat, souvent sous vide, tandis que les méthodes chimiques utilisent une réaction chimique à la surface du substrat pour faire croître le film.

La distinction cruciale n'est pas la technique spécifique mais son principe sous-jacent. Les méthodes physiques déplacent le matériau solide, tandis que les méthodes chimiques construisent le matériau à partir de précurseurs moléculaires. Votre choix dépend entièrement de la nécessité d'une couverture dense et en ligne de mire d'un processus physique ou d'un revêtement uniforme et conforme d'un processus chimique.

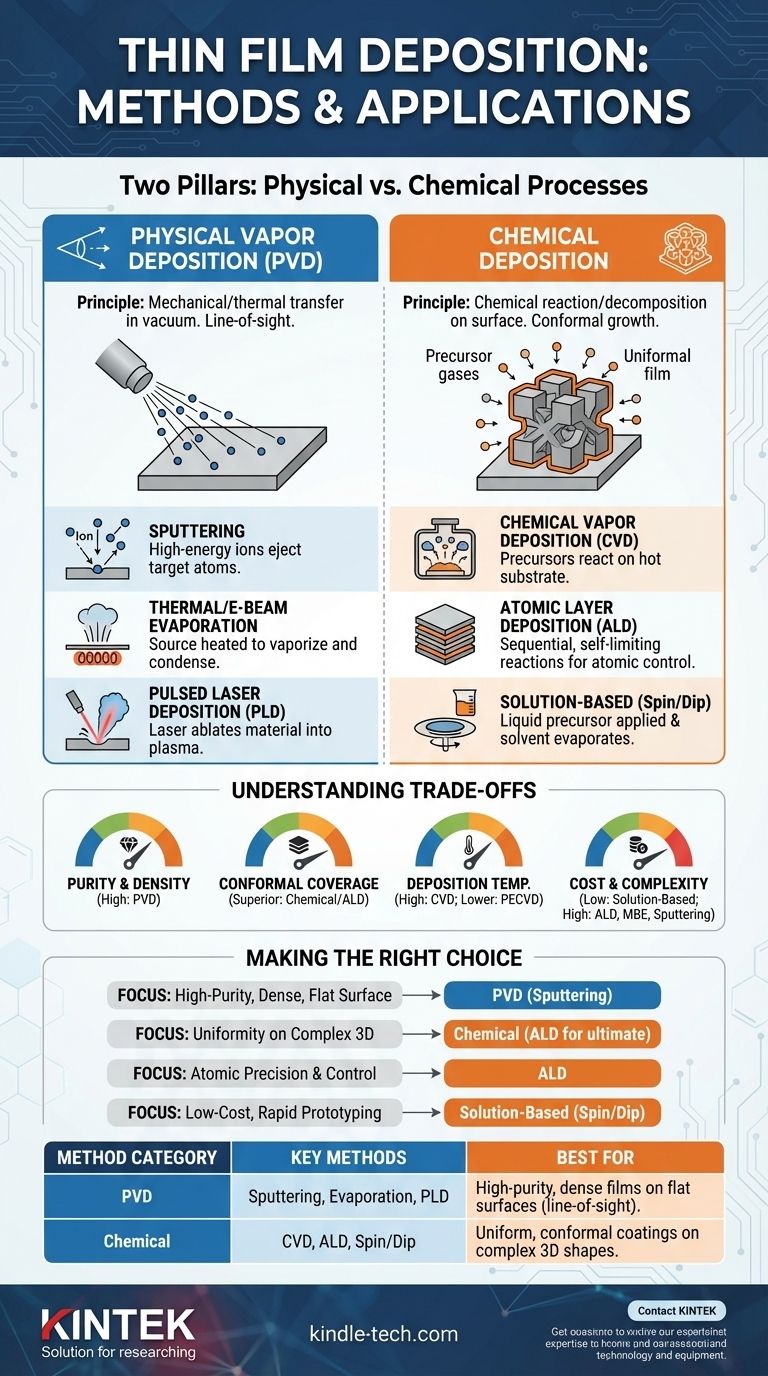

Les deux piliers du dépôt : Physique vs Chimique

Le dépôt de couches minces est le processus d'application d'une couche de matériau, de quelques nanomètres à plusieurs micromètres d'épaisseur, sur un substrat pour en modifier les propriétés. Comprendre la différence fondamentale entre les deux principales familles de techniques est la première étape pour sélectionner le processus correct.

Le principe du dépôt physique en phase vapeur (PVD)

Le PVD englobe un ensemble de méthodes de dépôt sous vide. Dans tous les processus PVD, un matériau source solide ou liquide est vaporisé dans une chambre à vide, transporté à travers la chambre et condensé sur le substrat sous forme de couche mince.

Parce que le matériau se déplace en ligne droite, le PVD est considéré comme un processus en ligne de mire. Cela le rend idéal pour le revêtement de surfaces planes mais difficile pour le revêtement de formes tridimensionnelles complexes avec des contre-dépouilles ou des zones cachées.

Le principe du dépôt chimique

Les méthodes de dépôt chimique utilisent des produits chimiques précurseurs volatils qui réagissent ou se décomposent à la surface du substrat pour produire le film désiré. Le film est essentiellement "cultivé" sur le composant.

Ces méthodes ne sont pas limitées par la ligne de mire. Tant que le gaz ou le liquide précurseur peut atteindre une surface, il peut former un film, ce qui rend les méthodes chimiques exceptionnellement efficaces pour produire des revêtements hautement conformes sur des géométries complexes.

Principales méthodes de dépôt physique

Les méthodes physiques sont prisées pour la création de films denses, de haute pureté et avec une forte adhérence.

Pulvérisation cathodique (Sputtering)

En pulvérisation cathodique, une cible du matériau désiré est bombardée par des ions de haute énergie (généralement provenant d'un gaz comme l'argon) à l'intérieur d'une chambre à vide. Ce bombardement éjecte, ou "pulvérise", des atomes de la cible, qui se déposent ensuite sur le substrat.

Évaporation thermique et par faisceau d'électrons

C'est l'une des méthodes PVD les plus simples. Le matériau source est chauffé sous vide jusqu'à évaporation. La vapeur traverse ensuite la chambre et se condense sur le substrat plus froid. Le chauffage peut être effectué par résistance (comme dans un grille-pain) ou en utilisant un faisceau d d'électrons de haute énergie (faisceau E) pour les matériaux ayant des points de fusion plus élevés.

Dépôt par laser pulsé (PLD)

En PLD, un laser pulsé de haute puissance est focalisé sur une cible dans une chambre à vide. Chaque impulsion laser ablate, ou vaporise, une petite quantité du matériau, créant un panache de plasma qui s'étend vers le substrat et se dépose sous forme de couche mince.

Principales méthodes de dépôt chimique

Les méthodes chimiques sont choisies pour leur capacité à revêtir des formes complexes de manière uniforme et, dans certains cas, pour leur précision au niveau atomique.

Dépôt chimique en phase vapeur (CVD)

En CVD, le substrat est placé dans une chambre de réaction et chauffé. Des gaz précurseurs sont introduits, qui réagissent ou se décomposent à la surface chaude pour former un film solide. Les sous-produits de la réaction sont ensuite pompés.

Dépôt de couches atomiques (ALD)

L'ALD est un sous-type de CVD qui permet un contrôle exceptionnel de l'épaisseur. Il utilise une séquence de réactions chimiques auto-limitantes. Les gaz précurseurs sont introduits un par un, chaque impulsion formant exactement une couche atomique ou moléculaire, ce qui se traduit par une uniformité et une conformité inégalées.

Méthodes basées sur des solutions (revêtement par centrifugation et par trempage)

Ce sont parmi les méthodes les plus simples et les plus économiques. Un précurseur liquide (un "sol-gel" ou une solution chimique) est appliqué sur le substrat en le faisant tourner à grande vitesse (revêtement par centrifugation) ou en le plongeant dans la solution et en le retirant à une vitesse contrôlée (revêtement par trempage). Le film se forme à mesure que le solvant s'évapore.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix implique d'équilibrer les exigences du film avec les limitations du processus.

Pureté et densité

Les méthodes PVD, réalisées sous vide poussé, produisent généralement des films d'une pureté et d'une densité supérieures à celles de nombreux procédés chimiques. L'environnement sous vide minimise l'incorporation de contaminants dans le film en croissance.

Couverture conforme

C'est la principale force des méthodes chimiques. La capacité des gaz précurseurs à atteindre toutes les surfaces rend l'ALD et le CVD bien supérieurs pour le revêtement uniforme de pièces complexes, telles que les tranchées en microélectronique ou l'intérieur de matériaux poreux. Le PVD est fondamentalement limité par l'ombrage.

Température de dépôt

Le CVD traditionnel nécessite souvent des températures de substrat très élevées (des centaines de degrés Celsius), ce qui peut endommager les substrats sensibles comme les plastiques ou certains composants électroniques. Des variantes comme le CVD assisté par plasma (PECVD) utilisent le plasma pour permettre des réactions à des températures plus basses, atténuant ce problème.

Coût et complexité

Les méthodes basées sur des solutions comme le revêtement par centrifugation sont simples, rapides et peu coûteuses, ce qui les rend excellentes pour la recherche à l'échelle du laboratoire. En revanche, les systèmes pour ALD, MBE (épitaxie par jet moléculaire) et pulvérisation cathodique sont complexes, nécessitent un vide poussé et représentent un investissement en capital important.

Faire le bon choix pour votre application

Le choix d'une méthode nécessite d'aligner les capacités du processus avec votre objectif principal pour le film mince.

- Si votre objectif principal est un revêtement de haute pureté, dense et résistant à l'usure sur une surface relativement plane : les méthodes PVD comme la pulvérisation cathodique sont la norme de l'industrie.

- Si votre objectif principal est un revêtement parfaitement uniforme sur une structure 3D complexe : les méthodes chimiques sont nécessaires, l'ALD offrant la couverture la plus conforme.

- Si votre objectif principal est la précision au niveau atomique et le contrôle de l'épaisseur du film : l'ALD est la seule méthode qui offre une véritable croissance couche par couche.

- Si votre objectif principal est le prototypage rapide et à faible coût sur des substrats simples : les méthodes basées sur des solutions comme le revêtement par centrifugation ou par trempage offrent une simplicité inégalée.

En fin de compte, choisir la bonne méthode de dépôt est une question de sélection du bon outil pour le problème d'ingénierie spécifique que vous devez résoudre.

Tableau récapitulatif :

| Catégorie de méthode | Méthodes clés | Idéal pour |

|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Pulvérisation cathodique, Évaporation, PLD | Films denses et de haute pureté sur surfaces planes (en ligne de mire). |

| Dépôt chimique | CVD, ALD, Revêtement par centrifugation/trempage | Revêtements uniformes et conformes sur des formes 3D complexes. |

Prêt à choisir la méthode de dépôt de couches minces parfaite pour votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos besoins spécifiques en PVD, CVD ou ALD. Que vous ayez besoin de cibles de pulvérisation de haute pureté, de systèmes d'évaporation thermique robustes ou de réacteurs ALD précis, nous avons les solutions pour améliorer votre recherche et développement. Contactez KINTEK dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les défis de dépôt de couches minces de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision