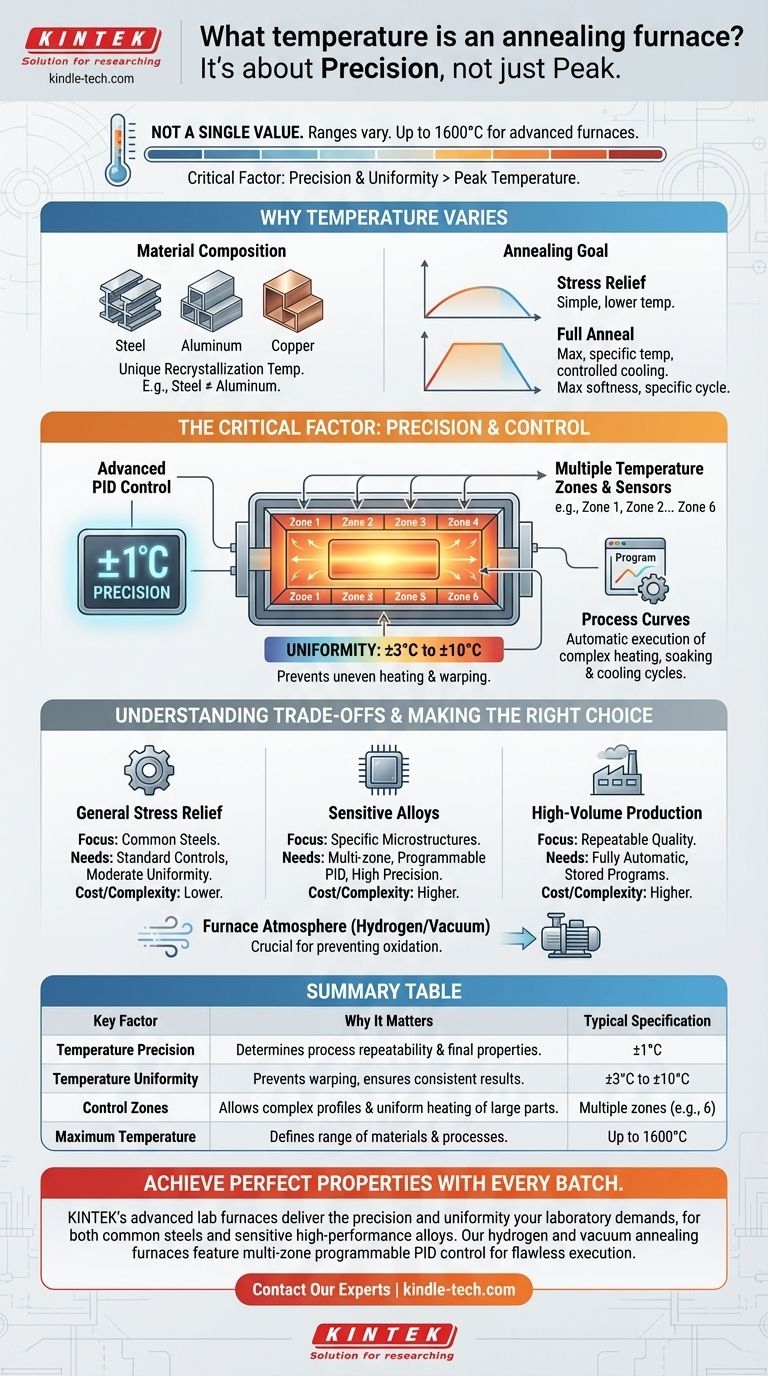

La température d'un four de recuit n'est pas une valeur unique. Elle varie considérablement en fonction du matériau traité et du résultat souhaité, certains fours à hydrogène avancés étant capables d'atteindre une température maximale de 1600℃. Le facteur critique n'est pas la température maximale elle-même, mais l'extrême précision et l'uniformité avec lesquelles cette température est contrôlée tout au long du processus.

La température spécifique pour le recuit dépend entièrement du matériau. La véritable mesure de la qualité d'un four de recuit réside dans sa capacité à atteindre et à maintenir cette température cible avec une précision exceptionnelle (souvent dans une marge de ±1°C) et une uniformité sur l'ensemble de la pièce.

Pourquoi la température varie-t-elle lors du recuit

L'objectif du recuit est de modifier la microstructure d'un matériau pour le rendre plus tendre, plus ductile et moins cassant. Ceci est réalisé en le chauffant à une température spécifique, en le maintenant à cette température, puis en le refroidissant à une vitesse contrôlée. La « température spécifique » est la variable clé.

Le rôle de la composition du matériau

Chaque métal et alliage possède une température de recristallisation unique, le point auquel de nouveaux grains sans contrainte se forment. Le recuit est généralement effectué à ou au-dessus de cette température. Par exemple, la température de recuit de l'acier est très différente de celle de l'aluminium ou du cuivre.

L'objectif du processus de recuit

Différents processus de recuit nécessitent différents profils de température. Un simple recuit de soulagement des contraintes peut ne nécessiter qu'une température relativement basse, tandis qu'un recuit complet visant à obtenir la douceur maximale nécessite un chauffage à un point beaucoup plus élevé et plus spécifique.

Le facteur critique : précision et contrôle

Les fours de recuit modernes sont des systèmes sophistiqués conçus non seulement pour chauffer, mais pour atteindre un profil thermique spécifique avec une fiabilité absolue. C'est là que se concentre l'ingénierie.

Atteindre une haute précision

Les fours les plus avancés atteignent une précision de contrôle de la température de ±1℃. Ceci est réalisé à l'aide de systèmes de contrôle intelligents, souvent un programme contrôleur auto-réglable PID (Proportionnel-Intégral-Dérivé) expert. Ce contrôleur ajuste continuellement la puissance fournie aux éléments chauffants, assurant la stabilité de la température.

Assurer l'uniformité de la température

Il ne suffit pas qu'un seul point du four soit à la bonne température ; l'ensemble de la pièce doit l'être. Les fours sont souvent divisés en plusieurs zones de contrôle de température (par exemple, six zones) avec des capteurs séparés. Cela garantit une uniformité de température, généralement comprise entre ±3℃ et ±10℃, évitant un chauffage inégal qui pourrait provoquer une déformation ou des propriétés matérielles incohérentes.

Contrôle de température programmé

Le recuit suit une recette spécifique ou une « courbe de processus ». Un contrôleur de température à programme par morceaux permet aux opérateurs de stocker plusieurs programmes. Le four peut alors exécuter automatiquement les cycles complexes de chauffage, de maintien en température (trempe) et de refroidissement requis pour différents matériaux et résultats.

Comprendre les compromis

Choisir ou spécifier un four de recuit implique de trouver un équilibre entre les capacités, le coût et la complexité. Toutes les applications ne nécessitent pas le plus haut niveau de performance.

Le coût de la précision

Atteindre une précision de ±1°C et une uniformité élevée nécessite des composants sophistiqués tels que des contrôleurs PID importés, de multiples zones de température et des régulateurs de puissance avancés (thyristors ou modules à semi-conducteurs). Ceux-ci ajoutent un coût et une complexité significatifs à la conception du four.

Complexité vs. Simplicité du processus

Pour un simple soulagement des contraintes sur des pièces robustes, un four plus simple avec moins de zones de contrôle et un contrôle moins précis peut être tout à fait suffisant. Pour les alliages sensibles et haute performance, le contrôle programmable multi-zones est non négociable pour obtenir les propriétés métallurgiques souhaitées sans défauts.

Atmosphère du four

Les références mentionnent les fours de recuit à hydrogène et sous vide. Le choix de l'atmosphère est essentiel au processus, car il empêche l'oxydation à haute température. Bien que ce ne soit pas un compromis direct sur la température, la conception du four doit s'adapter aux exigences de maintien et de contrôle de cette atmosphère parallèlement à la température.

Faire le bon choix pour votre objectif

La température de recuit correcte est dictée par votre matériau et votre objectif. La qualité de votre four est déterminée par sa capacité à respecter ce profil de température avec précision.

- Si votre objectif principal est le soulagement général des contraintes sur les aciers courants : Un four avec des commandes standard et une uniformité de température modérée est probablement suffisant.

- Si votre objectif principal est d'obtenir des microstructures spécifiques dans des alliages sensibles : Vous devez privilégier un four avec un contrôle PID programmable multi-zones pour la plus haute précision et uniformité.

- Si votre objectif principal est une production répétable à haut volume : Un système avec des programmes stockés et un contrôle automatique complet de la température est essentiel pour garantir une qualité constante d'un lot à l'autre.

En fin de compte, maîtriser le processus de recuit revient à maîtriser un contrôle thermique précis et répétable.

Tableau récapitulatif :

| Facteur clé | Pourquoi c'est important | Spécification typique |

|---|---|---|

| Précision de la température | Détermine la répétabilité du processus et les propriétés finales du matériau. | ±1°C |

| Uniformité de la température | Prévient la déformation et assure des résultats cohérents sur toute la pièce. | ±3°C à ±10°C |

| Zones de contrôle | Permet des profils thermiques complexes et un chauffage uniforme des grandes pièces. | Zones multiples (par ex. 6) |

| Température maximale | Définit la gamme des matériaux et des processus possibles. | Jusqu'à 1600°C |

Obtenez des propriétés matérielles parfaites à chaque lot. Le bon processus de recuit est défini par un contrôle précis de la température. Que vous soulagiez les contraintes d'aciers courants ou que vous travailliez avec des alliages sensibles haute performance, les fours de laboratoire avancés de KINTEK offrent la précision et l'uniformité dont votre laboratoire a besoin.

Nos fours de recuit à hydrogène et sous vide sont dotés d'un contrôle PID programmable multi-zones pour garantir que votre profil thermique spécifique est exécuté sans faille. Discutons de votre application et assurons-nous que vos résultats ne soient jamais compromis par un équipement inadéquat.

Contactez nos experts en traitement thermique dès aujourd'hui pour trouver la solution de recuit idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût