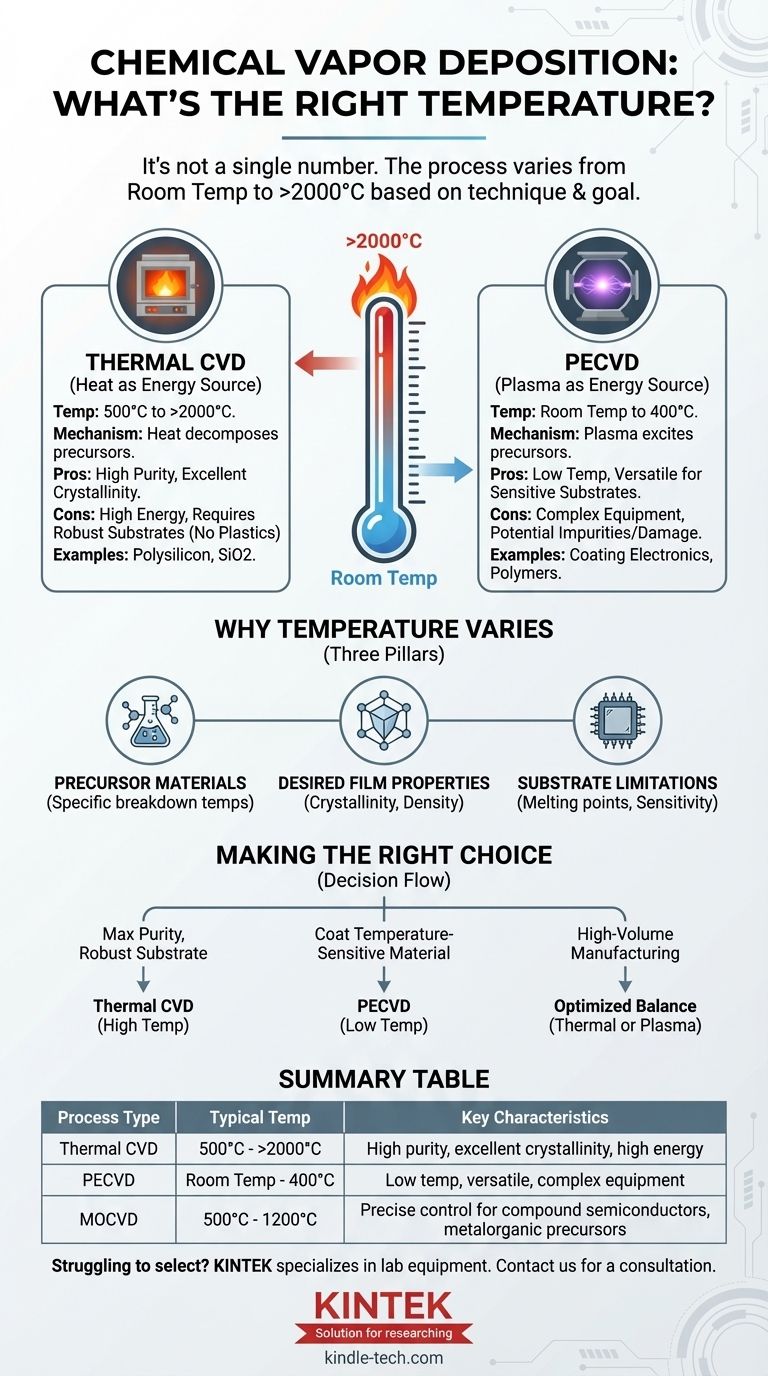

Il n'existe pas de température unique pour le dépôt chimique en phase vapeur (DCV). La température du procédé varie considérablement en fonction de la technique spécifique, des matériaux précurseurs utilisés et des propriétés souhaitées de la couche finale. Cette plage peut s'étendre de près de la température ambiante pour les méthodes assistées par plasma à bien plus de 2000°C pour les procédés thermiques de haute pureté.

Le principe fondamental du DCV est de fournir suffisamment d'énergie pour initier une réaction chimique à la surface d'un substrat. Bien que la température élevée soit un moyen courant de fournir cette énergie, ce n'est pas le seul. Comprendre les compromis entre les différentes sources d'énergie est essentiel pour sélectionner le procédé approprié.

Le rôle de l'énergie dans le DCV

Le dépôt chimique en phase vapeur n'est pas un procédé unique, mais une famille de techniques. Elles partagent toutes un objectif : utiliser des gaz précurseurs pour déposer une couche mince solide sur une surface. La « meilleure » température est simplement celle qui fournit la bonne quantité d'énergie pour la réaction chimique spécifique requise.

La chaleur comme principale source d'énergie (DCV thermique)

Le DCV traditionnel repose sur la chaleur pour piloter la réaction. Le substrat est placé dans une chambre et chauffé à une température suffisamment élevée pour provoquer la décomposition et la réaction des gaz précurseurs, formant une couche solide à la surface.

C'est le principe derrière le DCV thermique, le DCV à filament chaud et le DCV organométallique (MOCVD). Ces méthodes sont souvent utilisées pour créer des couches cristallines de haute pureté, comme le silicium polycristallin utilisé dans les cellules solaires ou le dioxyde de silicium dans la microélectronique.

Le plasma comme source d'énergie alternative (PECVD)

Le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) est une avancée majeure qui permet le dépôt à des températures beaucoup plus basses. Au lieu de dépendre uniquement de la chaleur, un champ électrique est utilisé pour exciter les gaz précurseurs dans un état de plasma.

Ce plasma très énergétique fournit l'énergie nécessaire à la réaction chimique. Comme l'énergie provient du plasma plutôt que du chauffage thermique du substrat, le procédé peut fonctionner à des températures nettement inférieures, souvent de la température ambiante à quelques centaines de degrés Celsius.

Pourquoi la température varie-t-elle autant ?

La température requise pour un procédé de DCV n'est pas un chiffre arbitraire ; elle est déterminée par un ensemble précis de contraintes physiques et chimiques.

Les matériaux précurseurs

Chaque composé chimique possède une température spécifique à laquelle il commence à se décomposer ou à réagir. Le choix du gaz précurseur est le premier facteur qui dicte la fenêtre de température nécessaire.

Les propriétés de la couche souhaitées

La température influence directement les propriétés finales de la couche déposée. Des températures plus élevées conduisent souvent à des couches plus denses, plus cristallines et de plus haute pureté. Des températures plus basses peuvent entraîner une structure amorphe (non cristalline), ce qui peut être souhaitable pour certaines applications.

Les limites du substrat

La contrainte pratique peut-être la plus importante est le matériau du substrat. Vous ne pouvez pas déposer une couche à 900°C sur un substrat en plastique qui fond à 150°C. La nécessité de revêtir des matériaux sensibles à la température, tels que des circuits électroniques finis ou des polymères, est un moteur principal de l'utilisation des méthodes PECVD à basse température.

Comprendre les compromis

Le choix entre un procédé à haute température et un procédé à basse température est une décision d'ingénierie critique basée sur un ensemble clair de compromis.

DCV à haute température (ex. : DCV thermique)

- Avantages : Produit généralement des couches d'une très grande pureté et d'une excellente qualité cristalline. Le procédé est souvent plus simple et mieux contrôlé pour la recherche fondamentale sur les matériaux.

- Inconvénients : Consommation d'énergie extrêmement élevée et nécessite des substrats capables de résister à une chaleur intense. Ce procédé ne convient pas au revêtement d'électronique finie ou de plastiques.

DCV à basse température (ex. : PECVD)

- Avantages : Très polyvalent, permettant le revêtement de matériaux sensibles à la température. Il peut également atteindre des vitesses de dépôt plus élevées pour certains matériaux, augmentant ainsi le débit de fabrication.

- Inconvénients : L'équipement est plus complexe. L'environnement plasma peut parfois introduire des impuretés ou endommager la couche, et la qualité de la couche résultante peut être différente (par exemple, moins cristalline) de son équivalent à haute température.

Faire le bon choix pour votre objectif

Pour déterminer la température appropriée, vous devez d'abord définir votre objectif. Le « bon » procédé de DCV est celui qui permet d'obtenir les propriétés de couche souhaitées sans endommager le substrat.

- Si votre objectif principal est une pureté et une cristallinité maximales sur un substrat robuste : Un procédé de DCV thermique à haute température est le choix conventionnel et souvent supérieur.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Un procédé PECVD à basse température n'est pas seulement une option, c'est une nécessité.

- Si votre objectif principal est la fabrication à grand volume (par exemple, cellules solaires ou revêtements protecteurs) : La décision implique un équilibre complexe entre la vitesse de dépôt, le coût énergétique et la performance finale de la couche, conduisant à des systèmes thermiques ou à plasma hautement optimisés.

En fin de compte, votre objectif dicte le procédé, et le procédé dicte la température.

Tableau récapitulatif :

| Type de procédé DCV | Plage de température typique | Caractéristiques clés |

|---|---|---|

| DCV Thermique | 500°C à >2000°C | Haute pureté, excellente cristallinité, consommation d'énergie élevée |

| PECVD | Température ambiante à 400°C | Basse température, polyvalent pour les substrats sensibles, équipement plus complexe |

| MOCVD | 500°C à 1200°C | Contrôle précis pour les semi-conducteurs composés, utilise des précurseurs organométalliques |

Vous avez du mal à choisir le bon procédé de DCV pour votre substrat et vos exigences de couche spécifiques ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts peuvent vous aider à naviguer dans les compromis entre les techniques à haute et basse température pour obtenir les propriétés de couche souhaitées, qu'il s'agisse d'une pureté maximale sur un substrat robuste ou du revêtement d'un matériau sensible à la température. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez la solution DCV idéale pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation