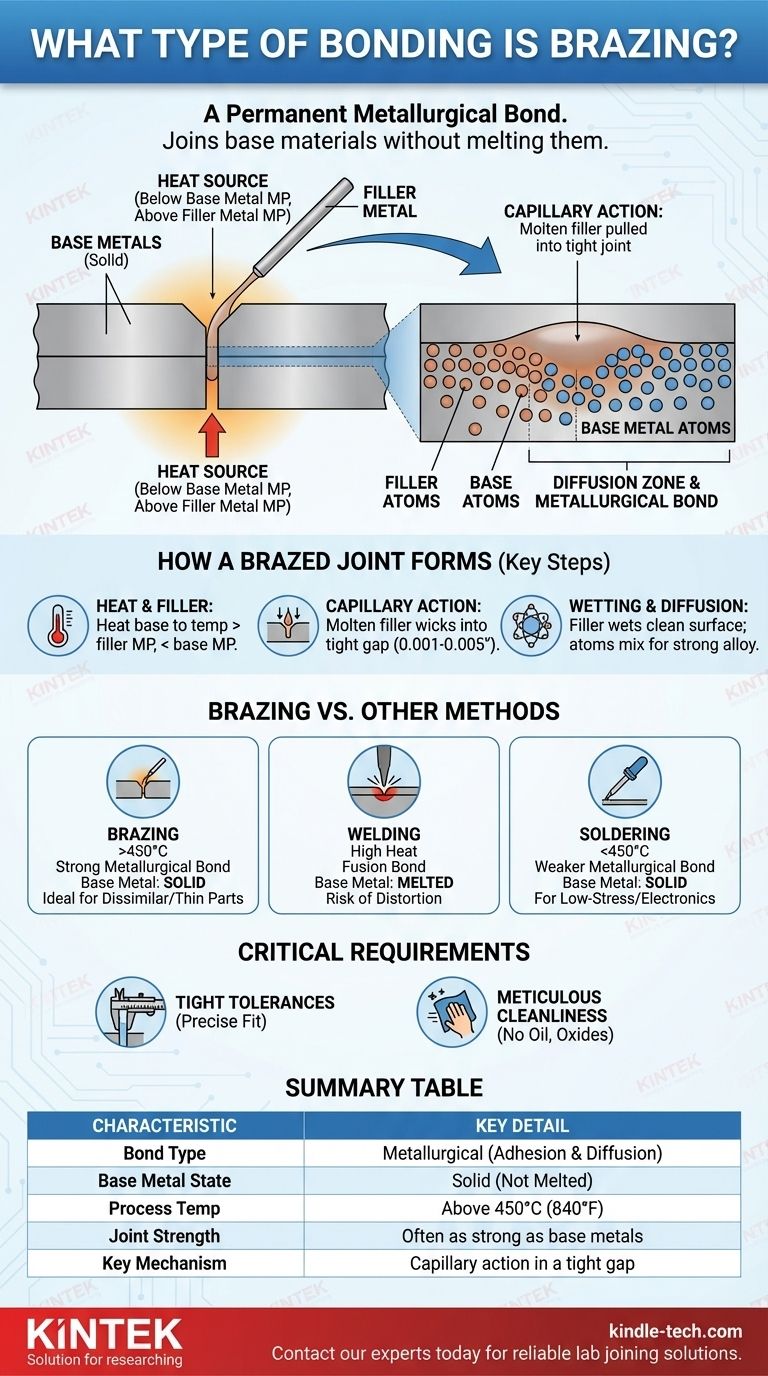

Le brasage crée une liaison métallurgique permanente en utilisant un métal d'apport qui fond et s'écoule entre deux pièces étroitement ajustées. Ce processus assemble les matériaux de base sans les faire fondre, s'appuyant plutôt sur des interactions au niveau atomique entre le métal d'apport fondu et les métaux de base solides pour former une connexion solide et continue.

Le principe fondamental du brasage n'est pas la fusion, mais l'adhésion et la diffusion. Un métal d'apport fondu est aspiré dans un joint étroit par action capillaire, où il « mouille » les surfaces du métal de base et forme un nouvel alliage solide à l'interface.

Comment se forme un joint brasé

Le brasage est un processus sophistiqué qui exploite des principes physiques et chimiques spécifiques pour créer un joint souvent aussi solide que les matériaux qu'il connecte. Comprendre chaque étape révèle pourquoi c'est une méthode d'assemblage si fiable.

Le rôle de la chaleur et du métal d'apport

L'ensemble du processus commence par le chauffage des métaux de base (les pièces à assembler) à une température de brasage spécifique.

Il est crucial que cette température soit toujours inférieure au point de fusion des métaux de base mais supérieure au point de fusion du métal d'apport choisi. Cette distinction est la caractéristique définissant le brasage.

Action capillaire : la force motrice

Une fois que les métaux de base atteignent la bonne température, le métal d'apport est introduit dans le joint. Il fond instantanément et est aspiré dans le petit espace entre les pièces par une force connue sous le nom d'action capillaire.

C'est le même principe physique qui fait qu'une serviette en papier absorbe l'eau. Pour qu'il fonctionne efficacement, l'espace entre les pièces, ou le jeu du joint, doit être précisément contrôlé.

Mouille et diffusion : la liaison métallurgique

Lorsque le métal d'apport fondu s'écoule dans le joint, il doit « mouiller » les surfaces des métaux de base. Le mouillage est la capacité d'un liquide à maintenir le contact avec une surface solide.

Pour assurer un mouillage correct, les métaux de base doivent être parfaitement propres, c'est pourquoi un flux chimique est souvent utilisé. Le flux élimine les oxydes et empêche la formation de nouveaux pendant le chauffage, préparant la surface à la liaison.

Une fois le mouillage effectué, les atomes du métal d'apport et des métaux de base commencent à se mélanger à l'interface. Ce processus, appelé diffusion, crée une nouvelle couche mince de matériau allié, formant la liaison métallurgique solide et permanente.

Brasage vs. autres méthodes d'assemblage

Comprendre le mécanisme de liaison unique du brasage devient plus clair lorsqu'on le compare à d'autres méthodes courantes comme le soudage et le brasage tendre.

Brasage fort vs. soudage

Le soudage fonctionne en faisant fondre les métaux de base avec un métal d'apport, les fusionnant directement ensemble. Cela crée un joint extrêmement solide mais génère une chaleur intense qui peut déformer, gauchir ou affaiblir les métaux de base.

Le brasage fort, en ne faisant pas fondre les métaux de base, préserve leurs propriétés métallurgiques d'origine, ce qui le rend idéal pour l'assemblage de composants délicats ou à parois minces.

Brasage fort vs. brasage tendre

Le brasage tendre est mécaniquement très similaire au brasage fort ; les deux utilisent un métal d'apport et l'action capillaire sans faire fondre les matériaux de base.

La principale différence est la température. Par définition, le brasage fort se produit à des températures supérieures à 450°C (840°F), tandis que le brasage tendre se produit en dessous de ce seuil. Cette température plus élevée permet au brasage fort d'utiliser des alliages d'apport plus résistants, ce qui donne des joints significativement plus solides que ceux brasés tendres.

Comprendre les compromis

Bien que puissant, le brasage n'est pas la solution pour tous les scénarios. La dépendance à l'action capillaire et aux surfaces propres introduit des exigences spécifiques qui doivent être satisfaites pour un joint réussi.

La nécessité de tolérances serrées

L'action capillaire ne fonctionne efficacement qu'avec de très petits espaces, généralement entre 0,001 et 0,005 pouces (0,025 à 0,127 mm). Les pièces doivent être usinées ou formées pour s'emboîter précisément, ce qui peut augmenter la complexité de fabrication.

Le rôle critique de la propreté

Toute contamination de surface – telle que l'huile, la graisse ou les oxydes – empêchera le métal d'apport de mouiller le métal de base, arrêtant complètement le processus de liaison. Un nettoyage méticuleux et un fluxage approprié sont non négociables pour un brasage réussi.

Faire le bon choix pour votre objectif

Le choix de la méthode d'assemblage correcte dépend entièrement des matériaux, de la conception du joint et des exigences de performance de votre application.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des composants minces sans distorsion : Le brasage est le choix idéal en raison de sa température de processus plus basse et de sa liaison métallurgique polyvalente.

- Si votre objectif principal est d'atteindre la résistance la plus élevée sur des métaux épais et similaires : Le soudage est souvent la méthode supérieure car il fusionne les métaux de base eux-mêmes.

- Si votre objectif principal est d'assembler des composants électroniques sensibles à la chaleur ou des tuyauteries à faible contrainte : Le brasage tendre offre une liaison suffisante à des températures beaucoup plus basses et plus sûres.

En comprenant les principes de la liaison par brasage, vous pouvez concevoir des joints d'une résistance et d'une fiabilité exceptionnelles sur une vaste gamme de matériaux et d'applications.

Tableau récapitulatif :

| Caractéristique du brasage | Détail clé |

|---|---|

| Type de liaison | Métallurgique (adhésion & diffusion) |

| État du métal de base | Solide (non fondu) |

| Température du processus | Supérieure à 450°C (840°F) |

| Résistance du joint | Souvent aussi solide que les métaux de base |

| Mécanisme clé | Action capillaire dans un espace de joint étroit |

Besoin d'une solution d'assemblage fiable et à haute résistance pour votre équipement de laboratoire ?

La liaison métallurgique créée par le brasage est parfaite pour assembler des instruments de laboratoire durables, des porte-échantillons et des composants personnalisés à partir de métaux dissemblables. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables qui soutiennent les processus de fabrication de précision comme le brasage.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et assurer l'intégrité de vos joints critiques.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température