La réponse courte est que les fours de traitement thermique utilisent une large gamme de gaz, y compris l'azote, l'argon, l'hydrogène, le monoxyde de carbone et l'ammoniac, entre autres. Ces gaz ne sont pas utilisés comme combustible, mais pour créer une atmosphère chimique précisément contrôlée à l'intérieur de la chambre du four. Cette atmosphère interagit directement avec les pièces métalliques traitées, déterminant leurs propriétés de surface finales.

Le principe fondamental à comprendre est que le gaz à l'intérieur d'un four de traitement thermique est un ingrédient essentiel, pas seulement un espace vide. Le choix du gaz est une décision d'ingénierie délibérée conçue soit pour protéger la surface du métal contre les réactions nocives, soit pour provoquer intentionnellement une réaction bénéfique, comme le durcissement superficiel.

Le but d'une atmosphère contrôlée

Lorsque les métaux, en particulier l'acier, sont chauffés à des températures élevées, ils deviennent très réactifs avec l'air environnant. L'atmosphère à l'intérieur du four est donc l'une des variables les plus critiques de l'ensemble du processus de traitement thermique.

Prévention des réactions indésirables

Pour de nombreuses applications, l'objectif principal est de chauffer et de refroidir une pièce sans modifier sa chimie de surface. L'air normal que nous respirons contient environ 21 % d'oxygène, ce qui est très destructeur aux températures de traitement thermique.

Le contact avec l'oxygène provoque l'oxydation (formation de calamine ou de rouille) et la décarburation (perte de carbone de la surface de l'acier), deux phénomènes qui dégradent la qualité et la résistance de la pièce finale. Par conséquent, la première tâche d'une atmosphère de four est souvent de déplacer l'air.

Création de réactions spécifiques et bénéfiques

Dans d'autres cas, l'objectif est de modifier intentionnellement la surface de la pièce pour la rendre plus dure et plus résistante à l'usure. C'est ce qu'on appelle le durcissement superficiel (case hardening).

Des atmosphères spécialisées sont créées qui vont diffuser des éléments comme le carbone ou l'azote dans la surface de l'acier. Cela crée une pièce avec une "coque" dure et durable à l'extérieur et un cœur plus tendre et plus ductile à l'intérieur.

Gaz d'atmosphère courants et leur fonction

Les gaz spécifiques utilisés sont choisis en fonction du résultat souhaité. Ils peuvent être largement classés en fonction de leur comportement chimique à haute température.

Atmosphères inertes

Les gaz inertes sont utilisés pour la protection. Leur seul but est de déplacer l'oxygène et d'empêcher toute réaction chimique de se produire à la surface du métal.

- Azote (N₂) : L'atmosphère protectrice la plus courante et la plus rentable. Il convient à un large éventail de processus de traitement thermique généraux.

- Argon (Ar) : Un gaz plus purement inerte que l'azote et utilisé pour les métaux très sensibles (comme le titane ou certains aciers inoxydables) qui pourraient réagir même avec l'azote à haute température. Il est nettement plus cher.

Atmosphères réductrices

Les atmosphères réductrices vont au-delà de la simple protection. Elles éliminent activement les oxydes de surface en réagissant avec eux, ce qui donne une finition propre et brillante.

- Hydrogène (H₂) : Un puissant agent réducteur. Il est souvent mélangé en petits pourcentages avec de l'azote pour créer une atmosphère d'« ammoniac dissocié » ou d'azote-hydrogène qui élimine activement tout oxygène résiduel.

Atmosphères réactives (Carburation et Nitruration)

Ces atmosphères sont conçues pour donner des atomes à la surface de l'acier pour le durcissement.

- Monoxyde de carbone (CO) : L'ingrédient actif principal dans la carburation. Il est généralement généré en faisant réagir un gaz hydrocarboné comme le gaz naturel (méthane) ou le propane avec de l'air dans un « générateur endothermique ».

- Ammoniac (NH₃) : Le gaz source pour la nitruration. À haute température, l'ammoniac se décompose en azote et en hydrogène, et l'azote naissant, très réactif, diffuse dans la surface de l'acier.

Comprendre les compromis

Le choix de la bonne atmosphère implique d'équilibrer les exigences métallurgiques, le coût et la sécurité. Il n'y a pas de gaz unique « idéal » ; le choix optimal est toujours spécifique à l'application.

Risque de dégradation des pièces

L'utilisation d'une atmosphère inappropriée, ou un contrôle inadéquat, est une cause principale de mise au rebut des pièces. Même de petites fuites d'air dans un four peuvent introduire suffisamment d'oxygène pour provoquer une oxydation et rendre inutile un lot entier de composants.

Coût par rapport à la pureté

Il existe une relation directe entre la pureté du gaz et son coût. Bien que l'argon offre la meilleure protection inerte possible, son coût élevé fait qu'il est réservé aux applications où l'azote n'est pas adapté. L'azote offre un excellent équilibre entre performance et coût pour la plupart des traitements thermiques de l'acier.

Sécurité et manipulation

Beaucoup de ces gaz de procédé sont dangereux. L'hydrogène est hautement inflammable, tandis que le monoxyde de carbone et l'ammoniac sont toxiques. Un fonctionnement sûr nécessite une intégrité robuste du four, une ventilation adéquate et des systèmes de surveillance continus.

Faire le bon choix pour votre objectif

Les exigences de votre processus dictent l'atmosphère correcte. Concentrez-vous sur les propriétés finales que vous devez obtenir dans vos pièces.

- Si votre objectif principal est d'éviter la formation de calamine et la décarburation sur les aciers standard : Une atmosphère à base d'azote est la solution la plus courante et la plus rentable.

- Si votre objectif principal est de durcir la surface d'une pièce en acier à faible teneur en carbone : Vous avez besoin d'une atmosphère réactive, telle qu'un gaz endothermique pour la carburation ou de l'ammoniac pour la nitruration.

- Si votre objectif principal est d'obtenir une finition brillante et sans oxyde : Une atmosphère réductrice contenant de l'hydrogène est le choix idéal.

- Si votre objectif principal est de traiter des métaux hautement réactifs comme le titane : Vous devez utiliser un gaz véritablement inerte comme l'argon ou effectuer le traitement sous vide.

En fin de compte, maîtriser l'atmosphère de votre four est la clé pour contrôler les propriétés finales de votre matériau et garantir des résultats cohérents et de haute qualité.

Tableau récapitulatif :

| Type de gaz | Gaz courants | Fonction principale | Idéal pour |

|---|---|---|---|

| Inerte | Azote (N₂), Argon (Ar) | Déplace l'oxygène pour prévenir les réactions de surface | Protection générale de l'acier, métaux sensibles comme le titane |

| Réductrice | Hydrogène (H₂), Mélange Azote-Hydrogène | Élimine activement les oxydes pour une finition brillante et propre | Recuit brillant, surfaces sans oxyde |

| Réactive | Monoxyde de carbone (CO), Ammoniac (NH₃) | Ajoute du carbone ou de l'azote pour durcir la surface | Carburation, nitruration, durcissement superficiel |

Vous rencontrez des problèmes d'oxydation de surface, de durcissement incohérent ou de qualité des pièces dans votre processus de traitement thermique ? La bonne atmosphère de four est essentielle au succès. KINTEK se spécialise dans les équipements de laboratoire et les consommables, offrant des solutions pour un contrôle précis de l'atmosphère dans les applications de traitement thermique. Notre expertise vous aide à sélectionner les gaz et les systèmes optimaux pour obtenir des résultats uniformes, réduire les taux de rebut et améliorer les performances des matériaux. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et laissez nos experts vous aider à maîtriser l'atmosphère de votre four pour des résultats supérieurs. Contactez-nous via notre formulaire de contact pour commencer !

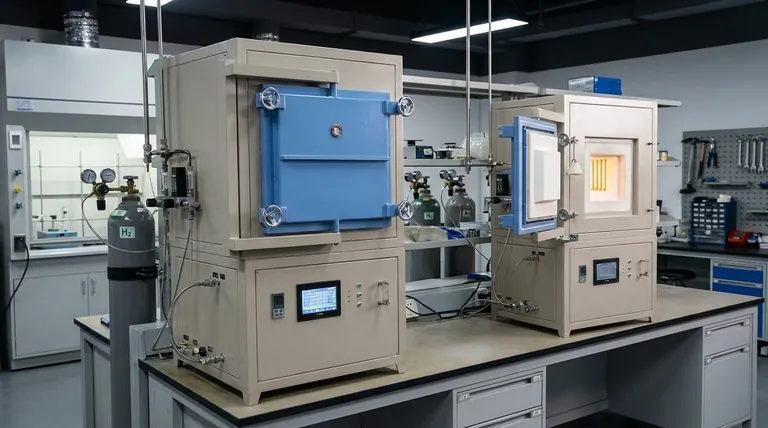

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Pourquoi les fours à atmosphère à haute température sont-ils nécessaires pour étudier la cinétique d'oxydation des alliages d'acier inoxydable ?

- L'atmosphère est-elle oxydante ou réductrice ? Découvrez le moteur chimique de notre planète

- Qu'est-ce qui définit une atmosphère commerciale à base d'azote ? Gagnez en précision et en flexibilité dans votre processus de traitement thermique

- Quel est le but du maintien d'un flux continu d'argon ? Optimiser la récupération du PLAP avec de l'aluminium de haute pureté

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quelle est la fonction principale d'un four à atmosphère à haute température dans le processus de normalisation ? Atteindre la précision.

- Pourquoi la protection à l'argon de haute pureté est-elle essentielle à la réduction du dioxyde de titane ? Assurer une pureté métallique maximale