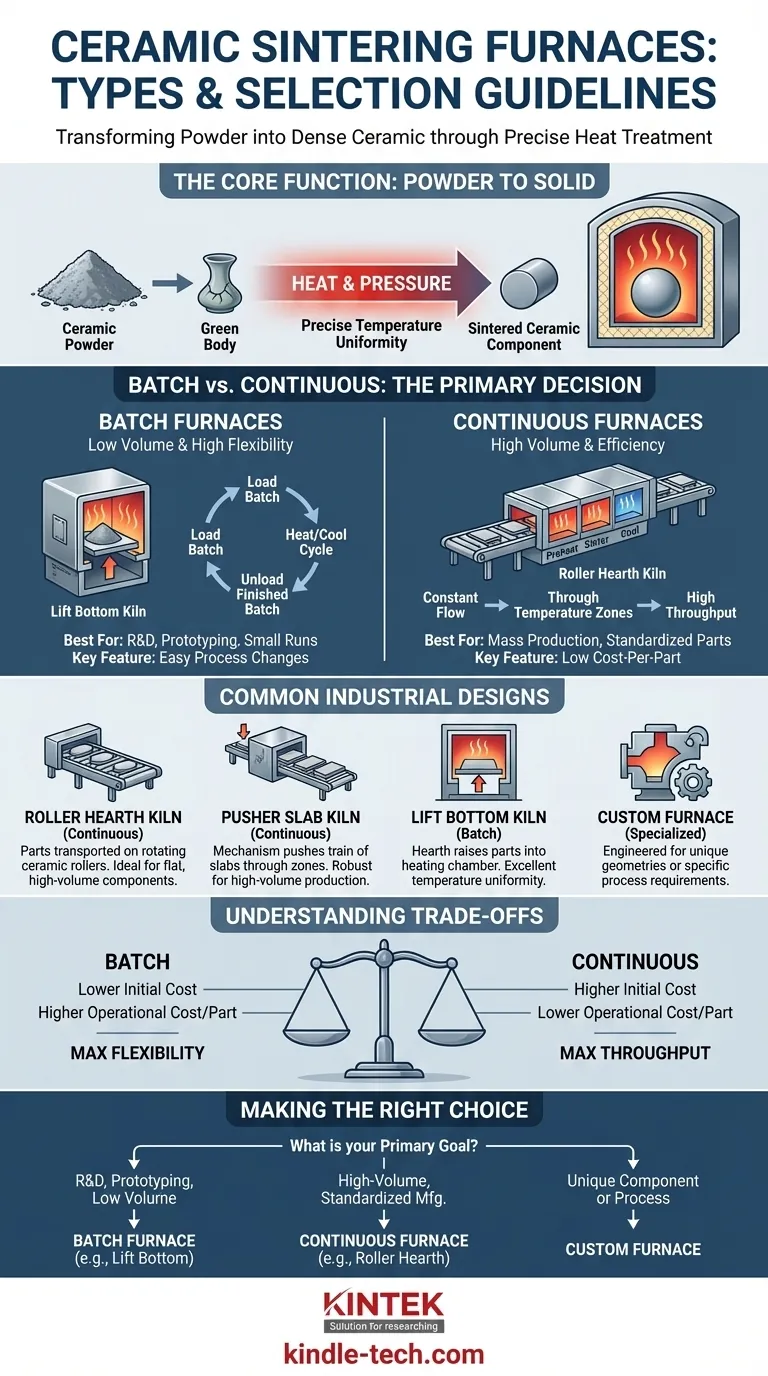

En bref, les fours pour le frittage des céramiques sont largement classés en deux principaux types opérationnels : les fours discontinus (batch) pour les faibles volumes et les fours continus pour la production à grand volume. Les conceptions spécifiques couramment utilisées dans les environnements industriels comprennent les fours à sole roulante, les fours à poussoir et les fours à sole relevable, avec des fours sur mesure disponibles pour les applications hautement spécialisées.

Le choix d'un four de frittage ne consiste pas à trouver un seul type « idéal ». Il s'agit d'aligner le modèle opérationnel du four — discontinu, continu ou sur mesure — avec votre volume de production spécifique, vos exigences matérielles et les propriétés finales souhaitées du produit.

La fonction principale : Transformer la poudre en un solide

Avant de comparer les types de fours, il est essentiel de comprendre le processus qu'ils sont conçus pour faciliter. Le frittage est un traitement thermique à haute température qui solidifie les composants céramiques.

Du corps vert à la céramique dense

Le processus commence par un « corps vert » — une pièce fragile formée à partir de poudres céramiques. Le four de frittage applique une chaleur précise, provoquant la liaison et la fusion des particules individuelles. Cela densifie le matériau, le transformant d'une forme délicate en un composant céramique dur et résistant avec d'excellentes propriétés finales.

Le rôle critique de l'uniformité de la température

Le succès du frittage repose sur un contrôle précis de la température et une uniformité. Le four doit maintenir une température constante sur l'ensemble de la pièce et tout au long du cycle de production. Les fours modernes y parviennent grâce à des fonctionnalités telles que des systèmes de contrôle avancés et une isolation en fibre céramique très efficace.

Discontinu (Batch) contre Continu : La décision principale

La distinction la plus fondamentale entre les fours de frittage réside dans leur mode de fonctionnement. Ce choix a un impact direct sur la capacité de production, la flexibilité et le coût.

Fours discontinus : Pour la flexibilité et le développement

Les fours discontinus, tels que les fours à sole relevable, traitent un seul lot ou « batch » de pièces à la fois. Les pièces sont chargées, le four exécute son cycle de chauffage et de refroidissement, puis le lot fini est déchargé.

Ces fours sont idéaux pour la production à faible volume, la recherche et le développement (R&D) et le prototypage. Leur principal avantage est la flexibilité ; vous pouvez facilement modifier les paramètres du cycle pour différents produits.

Fours continus : Pour l'efficacité et la production de masse

Les fours continus, tels que les fours à sole roulante ou les fours à poussoir, sont conçus pour un flux constant de matériaux. Les pièces se déplacent continuellement à travers différentes zones de température à l'intérieur du four, permettant un rendement élevé.

Ces systèmes sont les piliers de la fabrication à volume moyen à élevé. Ils offrent une efficacité et une cohérence exceptionnelles pour les produits standardisés, car le processus fonctionne à l'état stable.

Conceptions de fours courantes expliquées

Bien qu'il existe de nombreuses variations, quelques conceptions sont prédominantes dans le frittage industriel des céramiques.

Fours à sole roulante

Dans cette conception continue, les pièces sont placées sur des plateaux ou directement sur des rouleaux en céramique qui les transportent à travers le four. Cette méthode est excellente pour traiter un grand volume de composants plats ou stables.

Fours à poussoir

Ici, les pièces sont chargées sur des dalles ou des plaques en céramique. Un mécanisme « poussoir » hydraulique ou mécanique pousse par intermittence le train de dalles à travers les zones de chauffage du four. C'est une autre solution robuste pour la production continue à haut volume.

Fours à sole relevable

Un type courant de four discontinu où le corps du four est stationnaire et la sole (ou « fond ») contenant les pièces est soulevée à l'intérieur pour le cycle de chauffage. Cette conception offre une excellente uniformité de température et convient bien aux pièces grandes ou complexes.

Fours sur mesure

Lorsqu'une conception standard ne peut pas répondre aux exigences d'une géométrie de pièce unique, d'une condition atmosphérique ou d'un profil de température, un four sur mesure est conçu. Ceux-ci sont construits selon les spécifications exactes de l'application, garantissant des résultats optimaux pour le développement ou la production de niche.

Comprendre les compromis

Le choix d'un four implique de trouver un équilibre entre des priorités concurrentes. Il n'existe pas de solution universelle.

Coût initial par rapport au coût opérationnel

Les fours discontinus ont généralement un investissement initial plus faible mais un coût opérationnel par pièce plus élevé en raison d'une utilisation moins efficace de l'énergie et d'un chargement/déchargement manuel.

Les fours continus nécessitent un investissement initial important, mais entraînent un coût par pièce beaucoup plus faible à des volumes élevés, ce qui les rend plus économiques pour la production de masse.

Flexibilité par rapport au débit

Le compromis fondamental est la flexibilité par rapport au débit. Les fours discontinus offrent une flexibilité maximale pour modifier les processus pour différents produits. Les fours continus privilégient un débit maximal pour un processus unique et optimisé.

Faire le bon choix pour votre objectif

Votre objectif de production doit être le moteur principal de votre sélection de four.

- Si votre objectif principal est la recherche, le prototypage ou les pièces spéciales à faible volume : Un four discontinu offre la flexibilité de processus nécessaire et un investissement initial gérable.

- Si votre objectif principal est la fabrication standardisée à grand volume : Un four continu, tel qu'un four à sole roulante ou à poussoir, offrira le coût par pièce le plus bas et la plus grande efficacité.

- Si votre objectif principal est un composant unique ou un processus hautement spécifique : Un four conçu sur mesure est le moyen le plus direct de garantir que vos exigences techniques sont satisfaites sans compromis.

En fin de compte, la sélection du bon four de frittage est une décision stratégique qui façonne directement l'efficacité, le coût et la qualité de vos composants céramiques finaux.

Tableau récapitulatif :

| Type de four | Fonctionnement | Idéal pour | Caractéristiques clés |

|---|---|---|---|

| Fours discontinus | Chargements uniques traités à la fois | R&D, prototypage, faible volume | Haute flexibilité, changements de processus faciles |

| Fours continus | Flux constant de pièces | Production à volume moyen à élevé | Débit élevé, faible coût par pièce |

| Fours sur mesure | Adaptés aux besoins spécifiques | Géométries ou processus uniques | Conçus pour les exigences exactes de l'application |

Prêt à optimiser votre processus de frittage de céramique ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, offrant des solutions de fours sur mesure pour les laboratoires et les installations de production. Que vous ayez besoin d'un four discontinu flexible pour la R&D ou d'un système continu à haut rendement pour la fabrication, notre expertise garantit un contrôle précis de la température, une uniformité et une fiabilité pour vos composants céramiques. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir des résultats de frittage supérieurs !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits