Le choix d'un four de recuit est défini par le matériau et le résultat souhaité, et non par un modèle universel unique. Bien que plusieurs types soient utilisés, y compris les fours de recuit brillant, les fours sous vide et les fours à chambre à usage général, ils partagent tous la capacité essentielle à contrôler précisément la température et l'atmosphère pour modifier les propriétés d'un matériau. L'objectif est de rendre le matériau plus mou, plus ductile et plus facile à travailler.

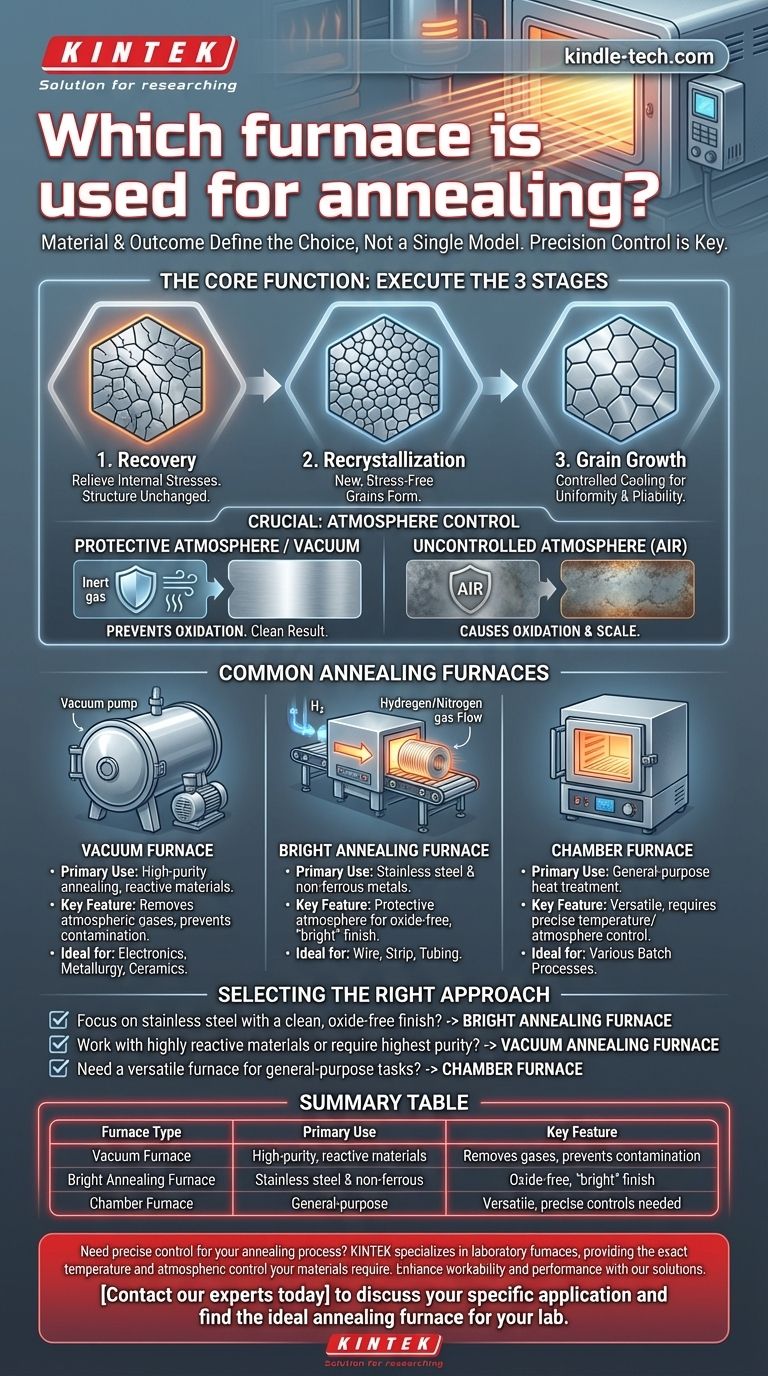

Le facteur critique n'est pas un nom de four spécifique, mais sa capacité à exécuter les trois étapes du recuit – récupération, recristallisation et croissance des grains – dans un environnement contrôlé qui empêche les réactions chimiques indésirables comme l'oxydation.

La fonction principale d'un four de recuit

Un four de recuit est fondamentalement un outil de transformation métallurgique. Sa conception doit supporter les différentes étapes du processus pour soulager les contraintes internes et affiner la structure granulaire du matériau.

Exécution des trois étapes du recuit

- Récupération : Le four chauffe lentement le matériau à une température spécifique. Cette étape initiale soulage les contraintes internes bloquées dans le métal lors du traitement précédent, sans modifier sa structure fondamentale.

- Recristallisation : Le four maintient le matériau au-dessus de sa température de recristallisation mais en dessous de son point de fusion. À cette température critique, de nouveaux grains sans contrainte commencent à se former dans la structure du métal.

- Croissance des grains : Le four entame un cycle de refroidissement contrôlé. À mesure que le matériau refroidit, les nouveaux grains se développent, ce qui donne une structure interne plus uniforme et homogène qui rend le matériau plus malléable et moins dur.

Gestion de l'atmosphère du four

Une atmosphère de four contrôlée est cruciale pour un recuit réussi. L'exposition d'un métal chaud à une atmosphère non contrôlée (comme l'air) provoque une oxydation, entraînant la formation de calamine et des dommages potentiels à la surface.

Ceci est particulièrement critique pour des matériaux comme l'acier inoxydable. Le four doit maintenir soit une atmosphère protectrice de gaz spécifiques, soit un vide pour empêcher ces réactions indésirables et assurer un résultat propre et reproductible.

Types courants de fours utilisés pour le recuit

Bien que de nombreuses conceptions de fours puissent être adaptées pour le recuit, quelques types sont couramment associés au processus en raison de leurs caractéristiques spécialisées.

Le four sous vide

Ce four est largement utilisé dans des industries comme la métallurgie, la céramique et l'électronique. En éliminant les gaz atmosphériques, il crée un environnement propre idéal pour le recuit de matériaux hautement réactifs ou lorsque la pureté de surface est primordiale.

Le four de recuit brillant

Il s'agit d'un four spécialisé principalement utilisé pour l'acier inoxydable et d'autres métaux non ferreux. Il utilise une atmosphère protectrice (souvent de l'hydrogène ou un mélange azote-hydrogène) pour empêcher toute oxydation de surface pendant le cycle de traitement thermique. Le résultat est un produit fini qui conserve une surface propre et "brillante", éliminant le besoin de nettoyage post-processus.

Le four à chambre

Un four à chambre est une conception plus polyvalente où le processus de recuit de chauffage, de maintien et de refroidissement contrôlé a lieu. Son adéquation dépend entièrement de sa capacité à fournir le contrôle précis de la température et la gestion de l'atmosphère requis pour le matériau spécifique traité.

Comprendre les considérations clés

Le choix de la bonne approche implique de comprendre les compromis entre les différents environnements de four et de reconnaître les besoins spécifiques de votre matériau.

Atmosphère vs. Vide

Une atmosphère protectrice est efficace pour prévenir l'oxydation de nombreux métaux courants. Un vide, cependant, offre un niveau de contrôle plus élevé en éliminant presque tous les gaz réactifs, ce qui est essentiel pour les matériaux extrêmement sensibles à la contamination.

Processus spécifiques aux matériaux

Le processus de recuit exact peut varier. Par exemple, le recuit de mise en solution est un processus spécifique à haute température utilisé pour les aciers inoxydables de la série 300. Il est conçu pour améliorer la résistance à la corrosion et la ductilité en redissolvant les carbures de chrome dans la structure du matériau. Cette exigence spécifique dicte les capacités de température du four choisi.

L'objectif ultime : la maniabilité

Quel que soit le four, le but du recuit est d'améliorer les propriétés d'un matériau. En réduisant la dureté et en soulageant les contraintes internes, le recuit rend un matériau plus facile à usiner, à former ou à travailler à froid, tout en réduisant le risque de défaillance en service.

Sélection de la bonne approche pour votre application

Votre choix final dépend entièrement du matériau que vous traitez et de l'état final souhaité pour ce matériau.

- Si votre objectif principal est de traiter l'acier inoxydable avec une finition propre et sans oxyde : Un four de recuit brillant avec une atmosphère protectrice contrôlée est le bon choix.

- Si vous travaillez avec des matériaux hautement réactifs ou si vous exigez la plus grande pureté : Un four de recuit sous vide offre l'environnement le plus contrôlé en éliminant les gaz atmosphériques.

- Si vous avez besoin d'un four polyvalent pour le traitement thermique général : Un four à chambre avec des contrôles précis de la température et de l'atmosphère peut être adapté à diverses tâches de recuit.

En fin de compte, le meilleur four est celui qui vous donne un contrôle absolu sur le cycle de température et les conditions atmosphériques dont votre matériau spécifique a besoin.

Tableau récapitulatif :

| Type de four | Utilisation principale | Caractéristique clé |

|---|---|---|

| Four sous vide | Recuit de haute pureté de matériaux réactifs | Élimine les gaz atmosphériques pour prévenir la contamination |

| Four de recuit brillant | Acier inoxydable et métaux non ferreux | Atmosphère protectrice pour une finition "brillante" sans oxyde |

| Four à chambre | Traitement thermique à usage général | Polyvalent ; nécessite des contrôles précis de la température/atmosphère |

Besoin d'un contrôle précis pour votre processus de recuit ?

KINTEK est spécialisé dans les fours et équipements de laboratoire, offrant le contrôle exact de la température et de l'atmosphère dont vos matériaux ont besoin. Que vous ayez besoin de la haute pureté d'un four sous vide ou de la finition propre d'un système de recuit brillant, nos solutions sont conçues pour améliorer la maniabilité et les performances de votre matériau.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver le four de recuit idéal pour votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût