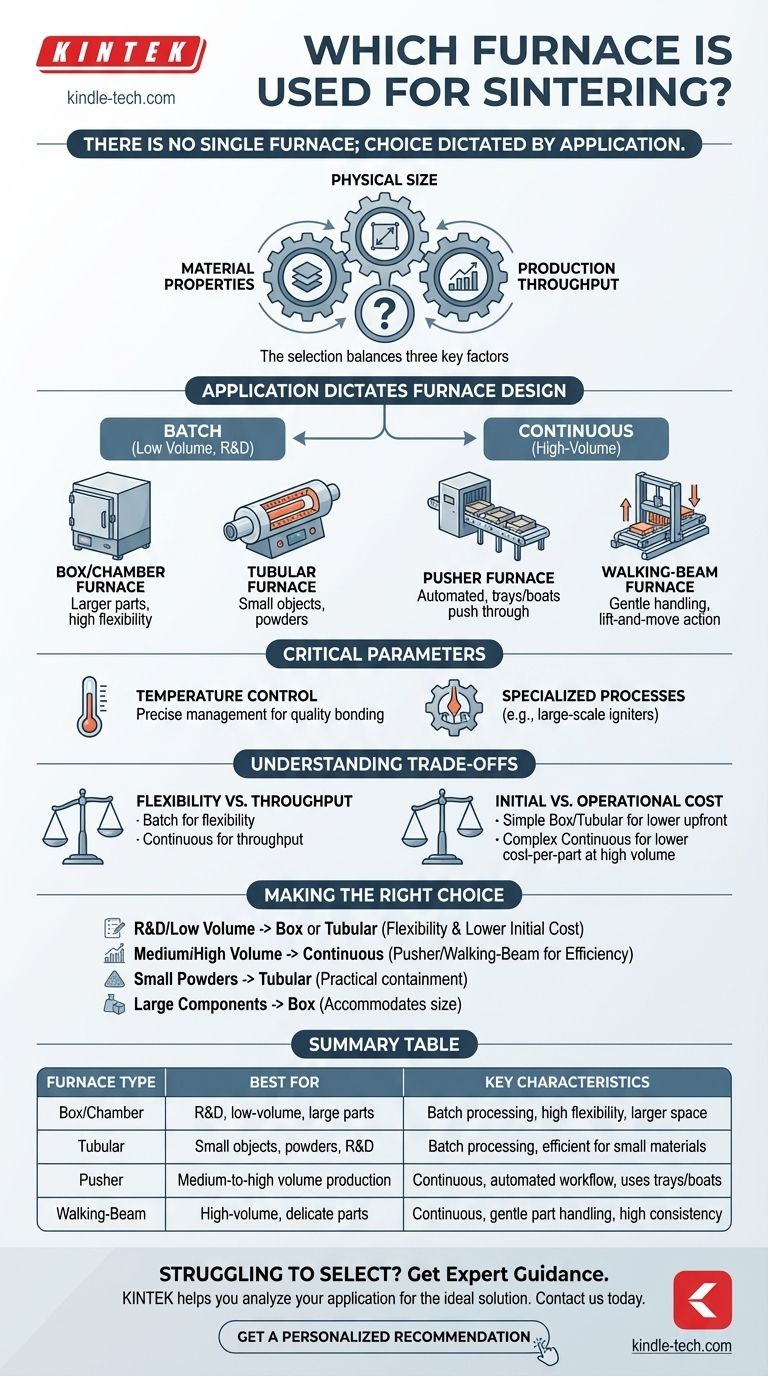

Il n'existe pas de four unique pour le frittage ; le choix correct est entièrement dicté par le matériau de l'application, le volume de production et la taille des composants. Les types les plus courants vont des fours-boîtes et fours tubulaires pour la recherche et le travail à faible volume aux systèmes continus comme les fours à poussoir et les fours à poutres mobiles pour la fabrication industrielle à grand volume.

La sélection d'un four de frittage est une décision critique qui équilibre trois facteurs clés : les propriétés du matériau que vous devez obtenir, la taille physique de vos pièces et le débit de production requis. Comprendre votre application spécifique est le seul moyen de choisir l'équipement approprié.

Comment l'application dicte la conception du four

Le terme « four de frittage » décrit une catégorie d'équipement, pas un modèle spécifique. Les distinctions les plus significatives sont basées sur la manière dont le matériau est traité, ce qui est une fonction directe de l'échelle de production et des caractéristiques des composants.

Volume de production : discontinu (Batch) ou continu

Le choix le plus fondamental est entre le traitement des pièces par groupes individuels (discontinu) ou par flux constant (continu).

Les fours discontinus sont idéaux pour la production à faible volume, la recherche et le développement, ou les produits ayant des exigences de traitement très variables. Ils fonctionnent un peu comme un four conventionnel, traitant une charge à la fois.

Les fours continus sont conçus pour la fabrication à volume moyen à élevé. Ils créent un flux de travail efficace et automatisé où les pièces entrent constamment, traversent les zones de chauffage et sortent, assurant une grande cohérence pour un produit standardisé.

Taille et forme des composants : tubulaire ou boîte

Pour le traitement discontinu, la forme physique du matériau détermine souvent le meilleur type de four.

Les fours tubulaires sont exceptionnellement bien adaptés au frittage de petits objets ou de matériaux tels que les poudres et les minerais granulaires. Les matériaux peuvent être insérés directement dans le tube du four pour un chauffage efficace et uniforme.

Les fours-boîtes, également appelés fours à chambre, offrent un espace intérieur plus grand. Cela en fait le choix standard pour le frittage de plus grands objets individuels ou pour les applications de traitement de surface sur des composants plus grands.

Manipulation des matériaux dans les systèmes continus : poussoir ou poutre mobile

Dans les systèmes continus à haut volume, la méthode de déplacement des pièces à travers le four est une caractéristique de conception clé.

Les fours à poussoir déplacent le travail à travers les zones de chaleur sur une série de plateaux ou de « bateaux ». Chaque nouveau bateau pousse l'ensemble du train de bateaux devant lui, créant un flux continu.

Les fours à poutres mobiles utilisent un mécanisme plus complexe. Des poutres soulèvent le produit, le déplacent sur une distance définie, le reposent sur un âtre fixe, puis reviennent à leur position de départ. Ce mouvement peut être plus doux pour les pièces délicates.

Paramètres clés assurant un frittage de qualité

Quel que soit le type de four, le succès du processus de frittage repose sur un contrôle précis de l'environnement à l'intérieur du four.

Le rôle critique du contrôle de la température

Une gestion précise de la température est le facteur le plus important pour obtenir des produits frittés de haute qualité. Le processus nécessite de chauffer le matériau à une température spécifique en dessous de son point de fusion et de le maintenir de manière constante.

Un contrôleur de haute précision est essentiel pour ajuster et stabiliser la température dans toute la chambre de frittage. Cette cohérence garantit que le matériau se lie correctement et uniformément, produisant un produit final fiable.

Procédés de frittage spécialisés

Le frittage est une technologie polyvalente appliquée dans divers domaines, nécessitant parfois un équipement unique.

Par exemple, le frittage de minerai de fer à grande échelle utilise souvent une machine complexe avec un allumeur dédié pour démarrer le processus de combustion sur un lit mobile. Dans d'autres cas, comme la formation du revêtement d'un four à induction, le processus implique de chauffer le matériau de revêtement lui-même pour créer une structure céramique solide et protectrice. Ce sont des applications très spécialisées des principes de frittage.

Comprendre les compromis

Le choix d'un four implique d'équilibrer le coût initial, la flexibilité opérationnelle et l'efficacité à long terme. Il n'y a pas d'option universellement supérieure.

Flexibilité contre débit

Les fours discontinus offrent une flexibilité maximale. Vous pouvez facilement modifier le profil de température, le temps de traitement et l'atmosphère pour chaque nouvelle charge. Cet avantage se fait au prix d'un débit plus faible et de coûts de main-d'œuvre potentiellement plus élevés par unité.

Les fours continus sont conçus pour l'efficacité et un débit élevé. Ils excellent dans la production de grandes quantités d'un seul produit avec une variation minimale, mais ils sont inflexibles et ne s'adaptent pas facilement à différents produits ou processus.

Coût initial contre coût opérationnel

Les fours-boîtes ou tubulaires simples ont un investissement initial nettement inférieur et sont généralement plus faciles à utiliser et à entretenir.

Les fours continus complexes, en particulier les systèmes à poutres mobiles, représentent une dépense d'investissement majeure. Bien que leur coût par pièce soit plus faible à des volumes élevés grâce à l'automatisation et à l'efficacité, ils nécessitent un investissement initial substantiel et une maintenance plus sophistiquée.

Faire le bon choix pour votre objectif

Votre sélection doit être guidée par une compréhension claire de vos priorités opérationnelles et de la nature du produit que vous créez.

- Si votre objectif principal est la R&D ou les pièces personnalisées à faible volume : Un four-boîte ou tubulaire offre la flexibilité de processus nécessaire et un coût initial inférieur.

- Si votre objectif principal est la production standardisée à volume moyen à élevé : Un four continu, tel qu'un modèle à poussoir ou à poutre mobile, est le choix le plus efficace pour la cohérence et le faible coût par pièce.

- Si votre objectif principal est le traitement de petites poudres ou de matériaux granulaires : Un four tubulaire est souvent la solution la plus pratique et la plus efficace pour contenir et chauffer ces matériaux.

- Si votre objectif principal est le frittage de composants volumineux et encombrants : Un four-boîte ou un système continu conçu sur mesure sera nécessaire pour accueillir la taille physique.

En fin de compte, définir avec précision vos besoins opérationnels est la première et la plus critique étape vers la sélection du four de frittage idéal.

Tableau récapitulatif :

| Type de four | Idéal pour | Caractéristiques clés |

|---|---|---|

| Boîte/Chambre | R&D, faible volume, grandes pièces | Traitement discontinu, grande flexibilité, espace intérieur plus grand |

| Tubulaire | Petits objets, poudres, R&D | Traitement discontinu, efficace pour les matériaux petits ou granulaires |

| À poussoir | Production à volume moyen à élevé | Traitement continu, flux de travail automatisé, utilise des plateaux/bateaux |

| À poutre mobile | Haut volume, pièces délicates | Traitement continu, manipulation douce des pièces, haute cohérence |

Vous avez du mal à sélectionner le four de frittage idéal pour votre matériau et vos objectifs de production spécifiques ? Le bon équipement est essentiel pour obtenir une qualité constante et un débit optimal. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des conseils d'experts. Notre équipe peut vous aider à analyser votre application — qu'il s'agisse de R&D avec un four discontinu ou de production à haut volume avec un système continu — pour vous assurer d'obtenir une solution qui équilibre performance, flexibilité et coût. Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de votre projet et découvrir comment KINTEK peut soutenir votre succès en matière de frittage.

Obtenir une recommandation personnalisée

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- À quoi sert un four à moufle ? Obtenez un traitement à haute température précis dans votre laboratoire

- Quel est le rôle d'une étuve de laboratoire dans le prétraitement des revêtements céramiques PEO ? Assurer une stabilisation précise de l'électrolyte

- Quel rôle les étuves de laboratoire jouent-elles dans le prétraitement des copeaux de bois ? Assurer la fabrication de composites sans défaut

- Quel rôle le four à résistance de type boîte à haute température joue-t-il dans l'homogénéisation de l'alliage 718 ? | KINTEK Solution

- Quelles conditions fondamentales les fours de haute précision offrent-ils pour la redistribution du bore dans l'acier ? Maîtriser le contrôle de la diffusion

- Quel rôle joue un four à moufle haute température dans la synthèse à l'état solide du LiNi0.5Mn1.5O4 (LNMO) ?

- Comment un four à moufle contribue-t-il au post-traitement des nanopores de ZrO2 ? Recuit de précision pour des nanostructures supérieures

- Comment les fours programmables à température contrôlée de haute précision contribuent-ils à l'évaluation des performances catalytiques ?