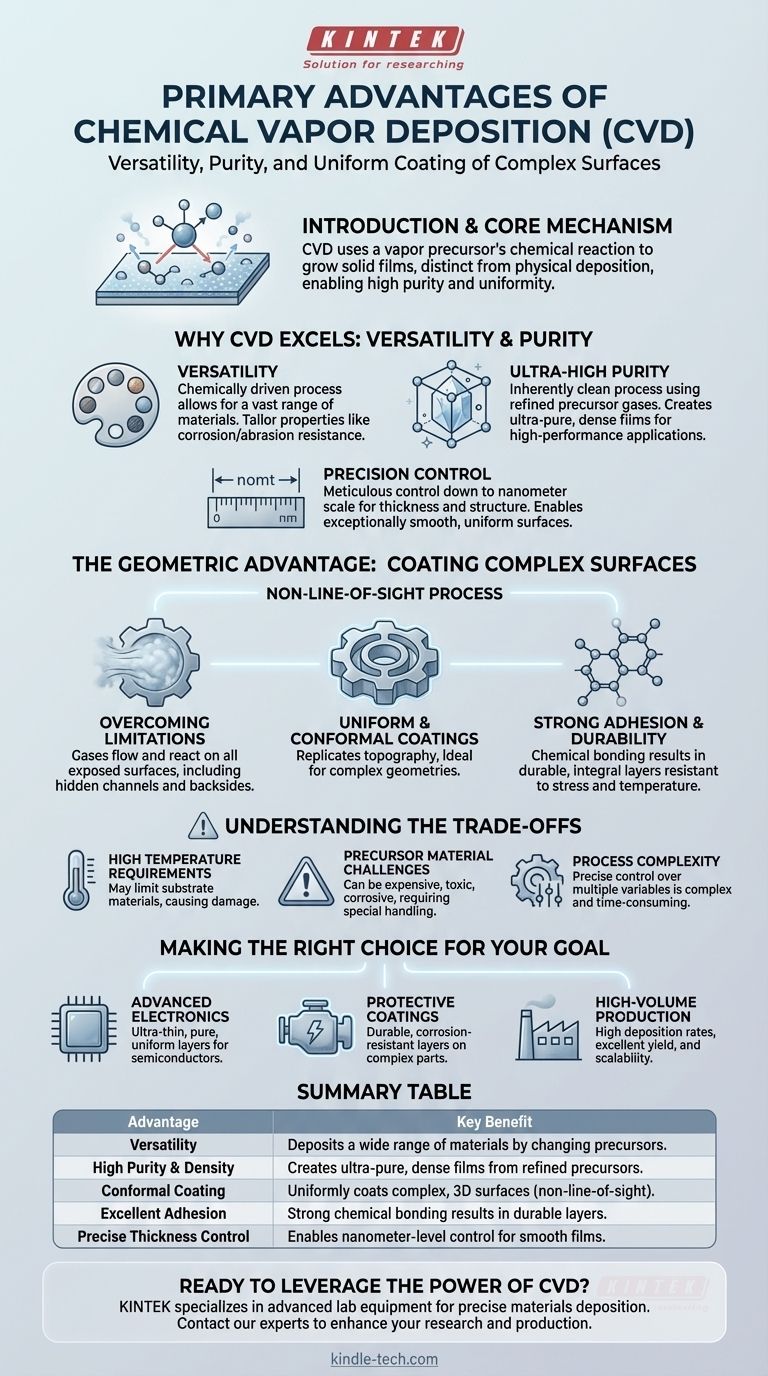

Les principaux avantages du dépôt chimique en phase vapeur (DCV) sont sa polyvalence, la pureté et la qualité exceptionnelles des films qu'il produit, ainsi que sa capacité unique à revêtir uniformément des surfaces complexes et tridimensionnelles. Cette combinaison d'attributs fait du DCV une technologie clé dans des secteurs allant des semi-conducteurs à l'aérospatiale, où des couches de matériaux précises, durables et conformes sont essentielles.

La force fondamentale du dépôt chimique en phase vapeur réside dans son processus : utiliser une réaction chimique à partir d'un précurseur gazeux pour faire croître un film solide. Cette différence fondamentale par rapport aux méthodes de dépôt physique est la source de ses avantages les plus significatifs, permettant la création de revêtements hautement purs et uniformes sur pratiquement n'importe quelle forme.

Pourquoi le DCV excelle : Polyvalence et Pureté

La puissance du DCV commence par son mécanisme fondamental. Contrairement aux processus qui pulvérisent ou évaporent physiquement le matériau sur une surface, le DCV construit un nouveau matériau couche par couche grâce à des réactions chimiques contrôlées.

Une fondation construite sur des réactions chimiques

Parce que le processus est chimiquement piloté, le DCV est incroyablement polyvalent. En modifiant les gaz précurseurs, la température et la pression, vous pouvez déposer une vaste gamme de matériaux, y compris des métaux, des céramiques et divers composites.

Cela permet aux ingénieurs d'adapter précisément les propriétés du revêtement final, en optimisant des caractéristiques telles que la résistance à la corrosion, la résistance à l'abrasion ou une conductivité électrique spécifique.

Atteindre une pureté ultra-élevée

Le processus DCV est intrinsèquement propre. Les gaz précurseurs peuvent être raffinés à des niveaux de pureté exceptionnellement élevés, ce qui se traduit directement par la création de films solides ultra-purs et denses.

Cette pureté est essentielle pour les applications de haute performance, telles que garantir la conductivité électrique et thermique requise dans les composants électroniques ou la biocompatibilité des implants médicaux.

Contrôle de précision jusqu'au nanomètre

Le DCV permet un contrôle méticuleux de l'épaisseur et de la structure du film. Le processus peut être géré pour créer des couches allant de microns d'épaisseur jusqu'à une seule couche atomique, un niveau de précision requis pour les circuits électriques modernes et la nanotechnologie.

Ce contrôle fin se traduit par des surfaces exceptionnellement lisses et uniformes par rapport à de nombreuses méthodes de revêtement alternatives.

L'avantage géométrique : Revêtement de surfaces complexes

L'un des avantages les plus distinctifs du DCV est sa capacité à déposer des films sur des objets non plans avec une uniformité exceptionnelle.

Surmonter les limitations de la ligne de visée

Le DCV est un processus sans ligne de visée. Les gaz précurseurs circulent et se diffusent autour de l'objet cible, réagissant avec toutes les surfaces exposées, même celles situées dans des canaux cachés ou à l'arrière.

Imaginez cela comme un brouillard omniprésent qui se dépose uniformément sur chaque partie d'une structure complexe, par opposition à une bombe de peinture qui ne peut revêtir que ce qu'elle peut directement « voir ».

Revêtements uniformes et conformes

Cette nature sans ligne de visée permet la création de revêtements hautement conformes qui reproduisent parfaitement la topographie du substrat. Le DCV peut revêtir uniformément des pièces complexes, à l'intérieur comme à l'extérieur, ce qui le rend idéal pour les composants aux géométries complexes.

Forte adhérence et durabilité

La liaison chimique qui se produit à la surface pendant le dépôt se traduit par des revêtements dotés d'une excellente adhérence. Ces couches deviennent une partie intégrante du composant, créant une surface durable capable de résister aux environnements à fortes contraintes et aux variations de température extrêmes.

Comprendre les compromis

Bien que puissant, le DCV n'est pas sans défis. Une véritable expertise nécessite de comprendre ses limites.

Exigences de haute température

De nombreux processus DCV nécessitent des températures de substrat élevées pour initier les réactions chimiques nécessaires. Cela peut limiter les types de matériaux qui peuvent être revêtus, car certains substrats peuvent fondre, se déformer ou être autrement endommagés par la chaleur.

Défis liés aux matériaux précurseurs

Les produits chimiques précurseurs utilisés dans le DCV peuvent être coûteux, toxiques, corrosifs ou pyrophoriques (s'enflammant à l'air). Cela nécessite des protocoles de sécurité, de stockage et de manipulation complexes et coûteux.

Complexité du processus

L'obtention du film parfait nécessite un contrôle précis de multiples variables, notamment la température, la pression, les débits de gaz et la géométrie du réacteur. L'optimisation d'un processus DCV peut être complexe et longue.

Faire le bon choix pour votre objectif

Le choix d'une technologie de dépôt dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est l'électronique avancée : Le DCV est le choix supérieur pour créer les couches ultra-minces, hautement pures et parfaitement uniformes requises pour la fabrication de semi-conducteurs.

- Si votre objectif principal est les revêtements protecteurs sur des pièces complexes : La capacité sans ligne de visée du DCV le rend idéal pour fournir des couches durables et résistantes à la corrosion sur des composants complexes que les méthodes physiques ne peuvent pas couvrir uniformément.

- Si votre objectif principal est la production évolutive à haut volume : Le DCV offre des taux de dépôt élevés, un excellent rendement et une évolutivité éprouvée, ce qui en fait un choix efficace pour la fabrication industrielle.

En fin de compte, la capacité du DCV à transformer un gaz en un film solide haute performance en fait l'un des outils les plus puissants et les plus adaptables de la science moderne des matériaux.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Polyvalence | Dépose une large gamme de matériaux (métaux, céramiques) en modifiant les gaz précurseurs. |

| Haute pureté et densité | Crée des films ultra-purs et denses à partir de gaz précurseurs raffinés. |

| Revêtement conforme | Revêt uniformément les surfaces complexes et tridimensionnelles (processus sans ligne de visée). |

| Excellente adhérence | La forte liaison chimique se traduit par des couches durables et intégrées. |

| Contrôle précis de l'épaisseur | Permet un contrôle au niveau nanométrique pour des films lisses et uniformes. |

Prêt à exploiter la puissance du DCV pour les besoins de revêtement de votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour un dépôt de matériaux précis. Que vous développiez des semi-conducteurs, créiez des revêtements protecteurs pour des composants aérospatiaux ou meniez des recherches de pointe sur les matériaux, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de recherche et de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application