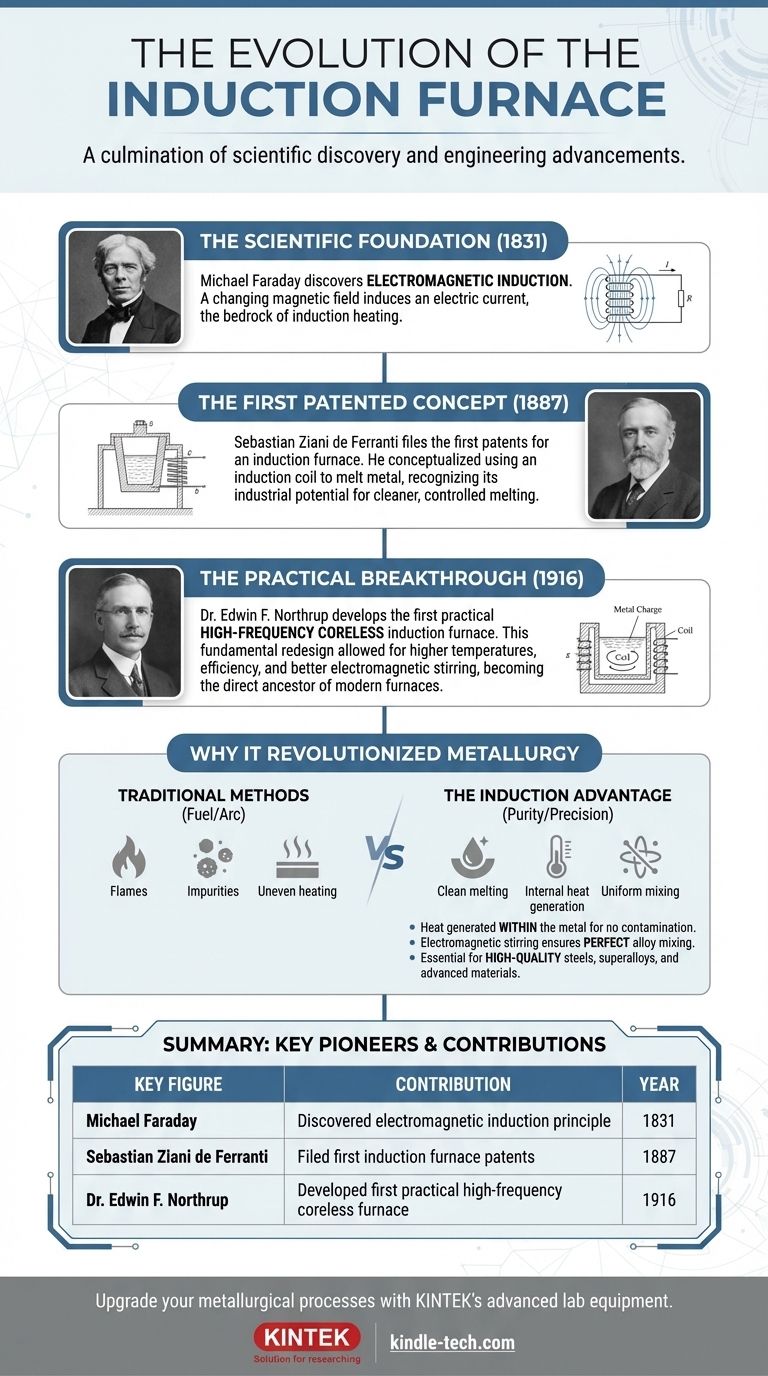

Les premiers brevets pour un four à induction ont été déposés par Sebastian Ziani de Ferranti en 1887. Bien qu'il soit crédité de l'invention, cette percée fut l'aboutissement de découvertes scientifiques et fut suivie d'avancées techniques cruciales qui rendirent la technologie pratique pour un usage industriel.

L'invention du four à induction ne fut pas un événement unique mais une progression. Elle commença avec la découverte par Michael Faraday du principe scientifique sous-jacent, fut d'abord conceptualisée comme un four par Sebastian Ziani de Ferranti, et fut ensuite perfectionnée pour un usage industriel par le Dr Edwin F. Northrup.

La fondation scientifique : Plus d'un esprit

Comprendre qui a inventé le four nécessite d'examiner le socle scientifique sur lequel il a été construit. Le concept central n'est pas le four lui-même, mais la méthode de chauffage.

Michael Faraday et le principe de l'induction

En 1831, le scientifique Michael Faraday découvrit le principe de l'induction électromagnétique. Il démontra qu'un champ magnétique variable pouvait induire un courant électrique dans un conducteur proche.

Cette découverte est le fondement absolu de la technologie. Sans le travail de Faraday, le four à induction n'existerait pas.

Le concept fondamental du chauffage par induction

Le chauffage par induction applique directement le principe de Faraday. Un courant alternatif est passé à travers une bobine, créant un champ magnétique rapidement variable.

Lorsqu'un matériau conducteur (comme le métal) est placé à l'intérieur de cette bobine, le champ magnétique induit de puissants courants électriques, connus sous le nom de courants de Foucault, à l'intérieur du métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur immense, le faisant fondre sans aucune flamme externe ni arc électrique.

Du concept au brevet : Le premier four

Le passage d'un principe scientifique à une application industrielle spécifique a nécessité la vision d'un inventeur.

La percée de Sebastian Ziani de Ferranti

Sebastian Ziani de Ferranti, ingénieur électricien et inventeur britannique, fut le premier à conceptualiser et à breveter l'application de ce principe pour la fusion des métaux.

Ses brevets de 1887 décrivaient la conception d'un four utilisant une bobine d'induction pour chauffer et faire fondre une charge métallique. C'était la première fois que l'idée était formellement documentée comme une invention.

Pourquoi la conception de Ferranti fut fondamentale

Le génie de Ferranti fut de percevoir le potentiel industriel. Il reconnut que l'induction pouvait offrir un processus de fusion plus propre et plus contrôlé par rapport aux fours à combustible de l'époque. Son travail établit le concept d'ingénierie de base.

Le saut vers la praticité : Le four moderne prend forme

Les conceptions initiales de Ferranti avaient des limites. La technologie est véritablement devenue une pierre angulaire de la métallurgie moderne grâce aux développements aux États-Unis.

La contribution du Dr Edwin F. Northrup

En 1916, travaillant à l'Université de Princeton, le Dr Edwin F. Northrup développa et construisit le premier four à induction sans noyau à haute fréquence pratique.

Il ne s'agissait pas d'une modification mineure ; c'était une refonte fondamentale qui résolvait de nombreux problèmes des concepts antérieurs et libérait la véritable puissance de la technologie.

Ce qui a fait du four sans noyau un tournant

La conception de Northrup est l'ancêtre direct de la plupart des fours à induction modernes. En retirant le noyau de fer qui reliait la bobine et la charge métallique, son four est devenu beaucoup plus polyvalent et efficace.

Cette conception "sans noyau" a empêché la contamination, a permis un meilleur brassage électromagnétique du métal en fusion (améliorant la qualité de l'alliage), et a permis des températures de fonctionnement et des niveaux de puissance beaucoup plus élevés.

Pourquoi cette invention a révolutionné la métallurgie

Le four à induction n'était pas seulement une nouvelle façon de chauffer le métal ; c'était une façon fondamentalement meilleure de contrôler les processus métallurgiques.

Avant l'induction : Les limites des autres fours

Les fours traditionnels à combustible ou à arc introduisaient des impuretés dans le métal provenant des sous-produits de combustion ou des électrodes en graphite utilisées pour créer l'arc. Le chauffage était souvent irrégulier, et le contrôle de la chimie de la fusion était difficile.

L'avantage de l'induction : Pureté et précision

Le four à induction a offert un niveau de contrôle révolutionnaire. Puisque la chaleur est générée à l'intérieur du métal lui-même, il n'y a pas de contamination provenant de sources externes.

Les forces électromagnétiques brassent également naturellement le bain en fusion, assurant que les alliages sont mélangés parfaitement et uniformément. Cette combinaison de pureté et de précision est la raison pour laquelle les fours à induction sont essentiels pour produire des aciers de haute qualité, des superalliages et d'autres matériaux avancés.

Figures clés dans l'histoire de l'induction

Pour attribuer correctement l'invention, il faut reconnaître la contribution distincte de chaque pionnier.

- Si votre objectif principal est le principe scientifique : Michael Faraday est la figure clé dont la découverte de l'induction électromagnétique a rendu tout cela possible.

- Si votre objectif principal est le concept breveté original : Sebastian Ziani de Ferranti est crédité d'avoir inventé et breveté le premier four à induction.

- Si votre objectif principal est le premier four pratique à l'échelle industrielle : Le développement par le Dr Edwin F. Northrup du four sans noyau à haute fréquence fut le moment décisif pour son succès commercial.

En fin de compte, le progrès technologique est rarement l'œuvre d'un seul individu, mais plutôt une chaîne d'innovations liées.

Tableau récapitulatif :

| Figure clé | Contribution | Année |

|---|---|---|

| Michael Faraday | Découverte de l'induction électromagnétique (principe scientifique) | 1831 |

| Sebastian Ziani de Ferranti | Dépôt des premiers brevets pour la conception du four à induction | 1887 |

| Dr. Edwin F. Northrup | Développement du premier four sans noyau à haute fréquence pratique | 1916 |

Améliorez vos processus métallurgiques avec les équipements de laboratoire avancés de KINTEK !

Tout comme les pionniers de la technologie d'induction ont révolutionné la fusion des métaux, KINTEK fournit l'équipement de précision dont votre laboratoire a besoin pour obtenir des résultats supérieurs. Nos fours à induction et consommables de laboratoire garantissent la pureté, le contrôle et l'efficacité requis pour une métallurgie de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de recherche et de production. Prenez contact via notre formulaire de contact et laissez KINTEK alimenter votre innovation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Qu'est-ce que le traitement sous vide à basse température ? Un guide pour un traitement thermique de précision sans oxydation

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire