En bref, les atmosphères protectrices sont nécessaires dans le frittage pour prévenir les réactions chimiques destructrices, principalement l'oxydation, qui se produisent à haute température. Cet environnement contrôlé garantit que les particules de poudre métallique peuvent se lier efficacement, ce qui est l'objectif même du processus.

Le frittage nécessite une chaleur immense pour souder les particules de matériau, mais cette même chaleur rend ces particules très vulnérables à l'attaque chimique de l'air ambiant. Une atmosphère protectrice remplace l'air réactif par un gaz contrôlé, agissant comme un bouclier chimique qui empêche ces réactions ou les oriente vers un résultat souhaité.

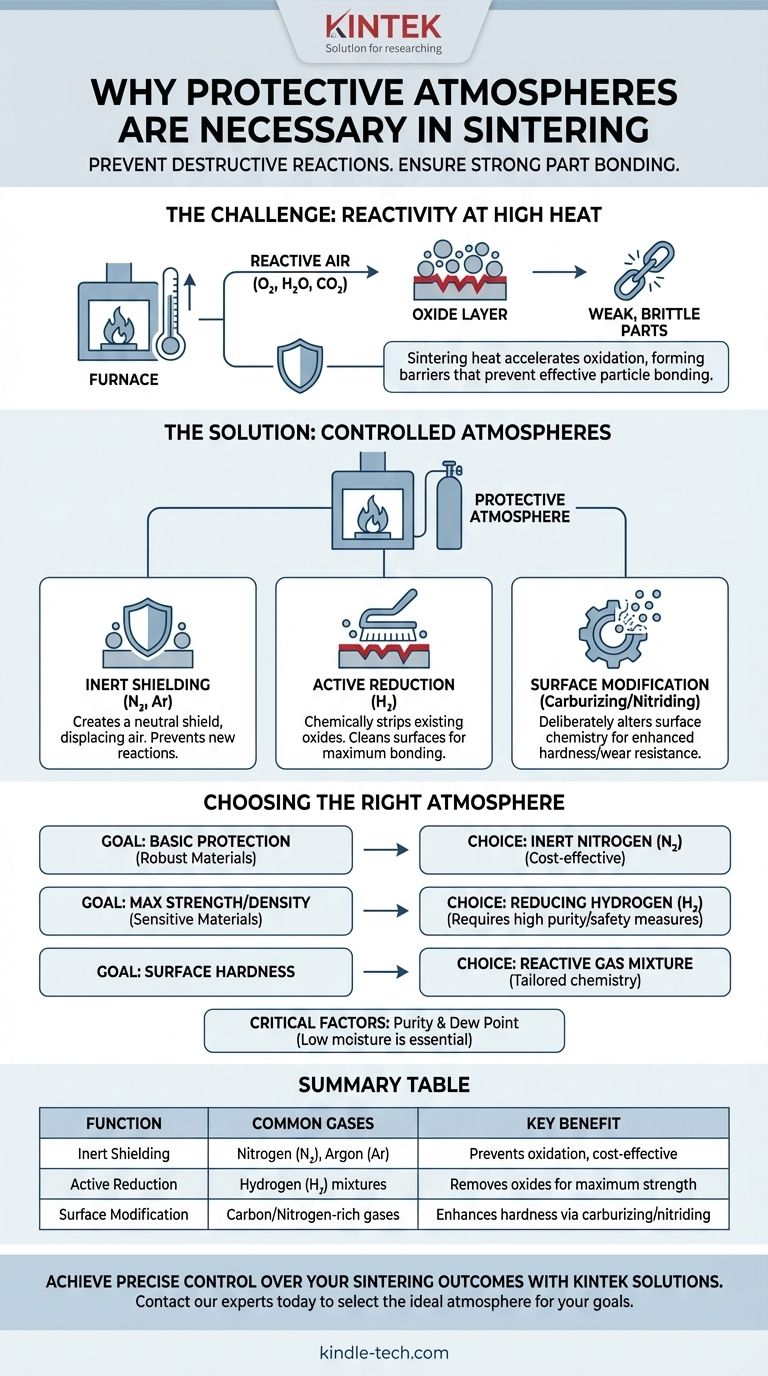

Le défi fondamental : la réactivité à haute température

Le frittage repose sur un principe simple : chauffer une poudre compactée jusqu'à ce que les particules se lient et se densifient. Cependant, les températures élevées requises accélèrent également considérablement les réactions chimiques, créant un défi d'ingénierie important.

L'ennemi principal : l'oxydation

La plupart des frittages industriels impliquent des poudres métalliques. Lorsqu'ils sont chauffés, ces métaux réagissent facilement avec tout oxygène présent dans l'atmosphère.

Cette réaction, appelée oxydation, forme une fine couche céramique dure (un oxyde) à la surface de chaque particule de poudre.

Cette couche d'oxyde agit comme une barrière, empêchant physiquement les surfaces métalliques d'entrer en contact direct et de fusionner. Le résultat est une pièce faible et cassante qui n'a pas réussi à être correctement frittée.

Au-delà de l'oxygène : les autres contaminants

Bien que l'oxygène soit la principale préoccupation, d'autres composants de l'air peuvent également être nuisibles. La vapeur d'eau (humidité) et le dioxyde de carbone sont tous deux de puissants agents oxydants aux températures de frittage et doivent être éliminés ou déplacés pour protéger le matériau.

Comment les atmosphères protectrices résolvent le problème

Une atmosphère protectrice fonctionne en remplaçant l'air ambiant et réactif du four par un gaz ou un mélange de gaz qui est soit non réactif, soit doté d'une réactivité spécifique et souhaitable.

Le principe d'inertie : créer un bouclier

L'approche la plus simple consiste à utiliser un gaz inerte, le plus souvent de l'azote (N₂) ou de l'argon (Ar).

Ces gaz ne réagissent pas chimiquement avec le matériau en cours de frittage, même à haute température. Ils agissent simplement en déplaçant l'oxygène et l'humidité, créant un « bouclier » neutre autour des pièces.

Le principe de réduction : nettoyer activement les surfaces

Une approche plus puissante implique une atmosphère réductrice, qui contient généralement de l'hydrogène (H₂).

L'hydrogène non seulement empêche la nouvelle oxydation, mais peut également l'inverser activement. Il élimine chimiquement les atomes d'oxygène de toute couche d'oxyde existante sur les surfaces des poudres, les transformant en vapeur d'eau (H₂O) qui est ensuite évacuée du four.

Cette action de « nettoyage » garantit une surface métallique vierge, ce qui est essentiel pour obtenir une densité et une résistance maximales dans la pièce finale, en particulier avec les matériaux facilement oxydables.

Réactions délibérées : modifier la surface

Parfois, l'objectif n'est pas seulement de protéger la surface, mais de la modifier intentionnellement. Des mélanges de gaz spécifiques peuvent être utilisés pour diffuser des éléments dans la surface du matériau.

Par exemple, une atmosphère riche en carbone (une atmosphère de cémentation) peut être utilisée pour créer une surface en acier dure et résistante à l'usure sur une pièce. De même, une atmosphère riche en azote peut être utilisée pour la nitruration. Dans ces cas, l'atmosphère devient une partie clé de la conception du matériau.

Comprendre les compromis

Le choix de l'atmosphère appropriée est un équilibre entre les exigences techniques, la sécurité et le coût. Il n'existe pas d'atmosphère unique « idéale » pour toutes les applications.

Atmosphères inertes contre réductrices

Une atmosphère inerte comme l'azote pur est sûre, relativement peu coûteuse et efficace pour prévenir l'oxydation des matériaux moins sensibles.

Une atmosphère réductrice contenant de l'hydrogène est plus efficace pour créer des pièces de haute pureté et de haute densité, mais elle introduit les complexités de coût et de sécurité liées à la manipulation d'un gaz inflammable.

Le rôle critique de la pureté et du point de rosée

L'efficacité de toute atmosphère protectrice dépend de sa pureté. Même une atmosphère d'azote peut devenir oxydante si elle contient trop d'humidité ou des traces d'oxygène.

Le point de rosée du gaz est une mesure critique de sa teneur en humidité. Un point de rosée bas indique un gaz très sec, ce qui est essentiel pour prévenir les réactions indésirables pendant le cycle de frittage à haute température.

Coût et complexité du système

L'argon pur offre la protection la plus inerte, mais il est nettement plus cher que l'azote. Les systèmes à hydrogène nécessitent des commandes de débit sophistiquées, des verrouillages de sécurité et des systèmes de combustion, ce qui augmente l'investissement initial et la complexité opérationnelle du four.

Choisir la bonne atmosphère pour votre objectif

Votre choix d'atmosphère dépend directement du matériau avec lequel vous travaillez et des propriétés finales que vous devez obtenir.

- Si votre objectif principal est la prévention de l'oxydation de base pour des matériaux robustes (comme certains alliages de cuivre) : Une atmosphère d'azote inerte est souvent le choix le plus rentable et suffisant.

- Si votre objectif principal est la densité et la résistance maximales pour des matériaux sensibles (comme les aciers inoxydables ou le tungstène) : Une atmosphère réductrice contenant de l'hydrogène est nécessaire pour nettoyer les oxydes de surface et assurer une liaison métallique solide.

- Si votre objectif principal est d'améliorer la dureté de surface et la résistance à l'usure : Une atmosphère réactive conçue pour la cémentation ou la nitruration est requise pour obtenir la chimie de surface souhaitée.

En fin de compte, contrôler l'atmosphère du four équivaut à contrôler la chimie fondamentale de votre processus, vous donnant un commandement direct sur la qualité finale du composant fritté.

Tableau récapitulatif :

| Fonction | Gaz couramment utilisés | Avantage clé |

|---|---|---|

| Blindage inerte | Azote (N₂), Argon (Ar) | Prévient l'oxydation, rentable |

| Réduction active | Mélanges d'hydrogène (H₂) | Élimine les oxydes existants pour une résistance maximale |

| Modification de surface | Gaz riches en carbone/azote | Améliore la dureté par cémentation/nitruration |

Obtenez un contrôle précis sur vos résultats de frittage. La bonne atmosphère protectrice est essentielle pour la densité, la résistance et les propriétés de surface des pièces. KINTEK est spécialisée dans les équipements de laboratoire et les consommables, offrant des solutions pour tous vos besoins de frittage en laboratoire. Laissez nos experts vous aider à choisir l'atmosphère idéale pour votre matériau et vos objectifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus et garantir des résultats de haute qualité.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité