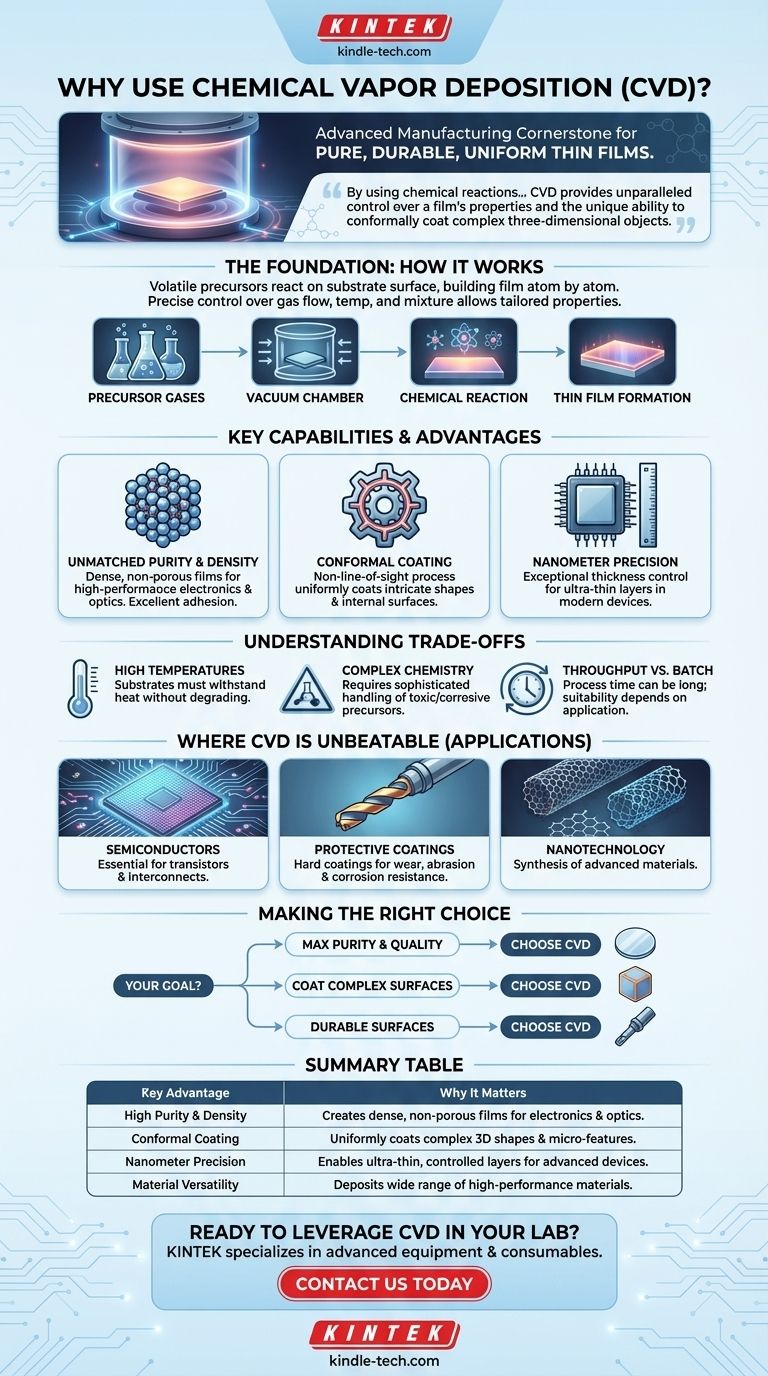

Dans la fabrication avancée et la science des matériaux, le dépôt chimique en phase vapeur (DCV) est une technologie fondamentale utilisée pour sa capacité unique à créer des films minces exceptionnellement purs, durables et uniformes. Le processus repose sur des réactions chimiques contrôlées sous vide, ce qui lui permet de déposer des revêtements haute performance sur une vaste gamme de matériaux, y compris ceux présentant des surfaces complexes et complexes que d'autres méthodes ne peuvent pas recouvrir uniformément.

La raison fondamentale d'utiliser le dépôt chimique en phase vapeur n'est pas seulement sa polyvalence, mais son mécanisme central. En utilisant des réactions chimiques au lieu d'un transfert physique, le DCV offre un contrôle inégalé sur les propriétés d'un film et la capacité unique de revêtir de manière conforme des objets tridimensionnels complexes.

Le fondement : Comment les réactions chimiques pilotent le dépôt

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le dépôt chimique en phase vapeur est un processus au cours duquel un substrat (l'objet à revêtir) est placé dans une chambre à vide et exposé à des gaz précurseurs volatils.

Ces gaz réagissent ou se décomposent à la surface du substrat, laissant derrière eux un matériau solide sous la forme d'un film mince. Cette transformation chimique est la caractéristique déterminante du DCV.

La puissance des précurseurs chimiques

Le terme « vapeur » dans DCV fait référence aux produits chimiques précurseurs, qui sont spécifiquement choisis pour produire le matériau de film souhaité.

En contrôlant précisément le mélange, le débit et la température de ces gaz, les ingénieurs peuvent adapter les propriétés du revêtement final. Cela permet de créer des films optimisés pour une haute pureté, une résistance à la corrosion, une conductivité électrique ou une durabilité extrême.

Capacités clés qui définissent le DCV

Pureté et densité inégalées

Étant donné que le DCV construit un film atome par atome par le biais de réactions chimiques, il peut produire des matériaux d'une pureté et d'une intégrité structurelle extrêmement élevées.

Il en résulte des films denses et non poreux avec une excellente adhérence, ce qui est essentiel pour les applications haute performance en électronique et en optique.

Revêtement conforme pour les géométries complexes

Contrairement aux méthodes à ligne de visée comme le dépôt physique en phase vapeur (DPV), les gaz précurseurs dans un processus de DCV peuvent circuler autour et à l'intérieur de formes complexes.

Cette nature sans ligne de visée garantit que même les composants complexes, les surfaces internes et les caractéristiques à l'échelle microscopique reçoivent un revêtement complètement uniforme, ou conforme.

Contrôle de précision jusqu'à l'échelle nanométrique

Le processus offre un contrôle exceptionnel sur l'épaisseur du film déposé, ce qui permet de créer des couches ultra-minces avec une précision à l'échelle nanométrique.

Ce niveau de contrôle est essentiel pour l'électronique moderne, où les performances d'un dispositif semi-conducteur sont déterminées par l'épaisseur et la qualité de ses multiples couches superposées.

Comprendre les compromis

Températures de traitement élevées

De nombreux processus de DCV nécessitent des températures élevées pour initier les réactions chimiques nécessaires à la surface du substrat.

Cela peut être une limitation, car le matériau du substrat doit être capable de résister à la chaleur sans fondre, se déformer ou se dégrader. Ce facteur dicte souvent quels matériaux sont adaptés à un processus de DCV spécifique.

Chimie des précurseurs et sécurité

Les gaz utilisés comme précurseurs dans le DCV peuvent être toxiques, inflammables ou corrosifs, nécessitant des systèmes sophistiqués de manipulation, d'alimentation et de gestion des gaz d'échappement.

Cela ajoute une couche de complexité opérationnelle et de coût par rapport aux méthodes de revêtement plus simples.

Débit par rapport à la taille du lot

Bien que le DCV ait une vitesse de dépôt relativement élevée, le temps total du processus peut être long en raison des cycles de chauffage de la chambre, de pompage à vide et de refroidissement.

Il s'agit souvent d'un processus par lots, ce qui signifie que son aptitude à la fabrication continue à très haut volume dépend fortement de l'application spécifique et de l'équipement.

Quand le DCV est le choix imbattable

Fabrication de semi-conducteurs et d'électronique

Le DCV est indispensable pour construire les circuits intégrés microscopiques sur les plaquettes de silicium. Il est utilisé pour déposer les couches isolantes, conductrices et semi-conductrices qui forment les transistors et les interconnexions.

Revêtements protecteurs pour outils et composants

Des revêtements durs et durables de matériaux tels que le nitrure de titane ou le carbone de type diamant sont appliqués sur les outils de coupe, les roulements et les pièces de moteur à l'aide du DCV. Ces revêtements augmentent considérablement la résistance à l'usure, à l'abrasion et à la corrosion.

Matériaux avancés et nanotechnologie

Le DCV est une méthode principale pour la synthèse de matériaux avancés. Il est utilisé pour faire croître des nanotubes de carbone, du graphène et divers nanofils, qui sont des matériaux fondamentaux pour les technologies de nouvelle génération.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt nécessite de comprendre votre objectif principal.

- Si votre objectif principal est la pureté maximale et la qualité du film : Le DCV est le choix principal pour créer les couches semi-conductrices et optiques denses et sans défaut requises pour les dispositifs haute performance.

- Si votre objectif principal est de revêtir des surfaces complexes et non planes : La nature sans ligne de visée du DCV garantit un revêtement uniforme et conforme que les méthodes physiques ne peuvent pas atteindre.

- Si votre objectif principal est de créer des surfaces durables et haute performance : Le DCV fournit des revêtements robustes qui résistent à l'usure, à la corrosion et aux températures extrêmes, ce qui le rend idéal pour les outils industriels et les composants aérospatiaux.

En fin de compte, le dépôt chimique en phase vapeur est la technologie habilitante qui traduit le plan de la chimie en matériaux haute performance qui définissent l'ingénierie moderne.

Tableau récapitulatif :

| Avantage clé | Pourquoi c'est important |

|---|---|

| Haute pureté et densité | Crée des films denses et non poreux essentiels pour l'électronique et l'optique haute performance. |

| Revêtement conforme | Revêt uniformément les formes 3D complexes, y compris les surfaces internes et les micro-caractéristiques. |

| Précision nanométrique | Permet des couches ultra-minces et contrôlées avec précision pour les dispositifs semi-conducteurs avancés. |

| Polyvalence des matériaux | Dépose une large gamme de matériaux haute performance tels que le carbone de type diamant et le graphène. |

Prêt à exploiter la puissance du dépôt chimique en phase vapeur dans votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour la science des matériaux et la fabrication. Que vous développiez des semi-conducteurs de nouvelle génération, créiez des revêtements protecteurs durables ou synthétisiez des nanomatériaux avancés, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et faire progresser vos innovations.

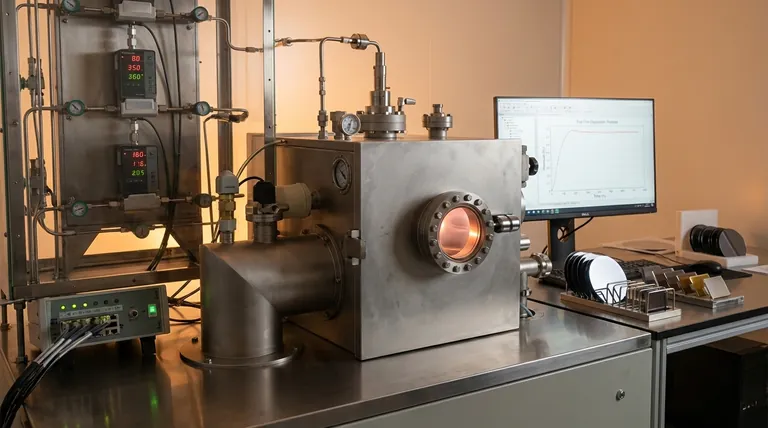

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les principaux composants d'un équipement CVD ? Un guide des systèmes essentiels

- Pourquoi avons-nous besoin de vide pour le dépôt de couches minces ? Assurez la pureté et le contrôle dans votre laboratoire

- Qu'est-ce que le CVD avec un exemple ? Un guide du processus derrière les diamants de laboratoire et les micropuces

- Quelles sont les méthodes de synthèse des nanotubes de carbone ? De la décharge à arc à la CVD évolutive

- Comment les procédés de dépôt chimique en phase vapeur (CVD) sont-ils classés ? Un guide des méthodes et de la sélection du CVD

- Quels matériaux peuvent être déposés par CVD ? Découvrez la gamme complète, des métaux au diamant

- Quelles sont les principales applications des couches minces ? Libérez la performance en électronique, optique et protection

- Quel est le principe du pulvérisation cathodique RF ? Permettre le dépôt de couches minces de matériaux isolants