À la base, le traitement thermique modifie les propriétés d'un matériau en réorganisant fondamentalement sa structure cristalline interne. En contrôlant soigneusement les cycles de chauffage et de refroidissement, nous manipulons la façon dont les atomes s'organisent au niveau microscopique. Ce changement dans la microstructure du matériau dicte directement ses caractéristiques mécaniques finales, telles que la dureté, la résistance et la ténacité.

Le principe central est que la chaleur fournit l'énergie nécessaire au mouvement des atomes (diffusion), et la vitesse de refroidissement les fixe dans un nouvel arrangement plus souhaitable. Les différents traitements sont simplement différentes manières de contrôler cette réorganisation atomique pour atteindre un objectif d'ingénierie spécifique.

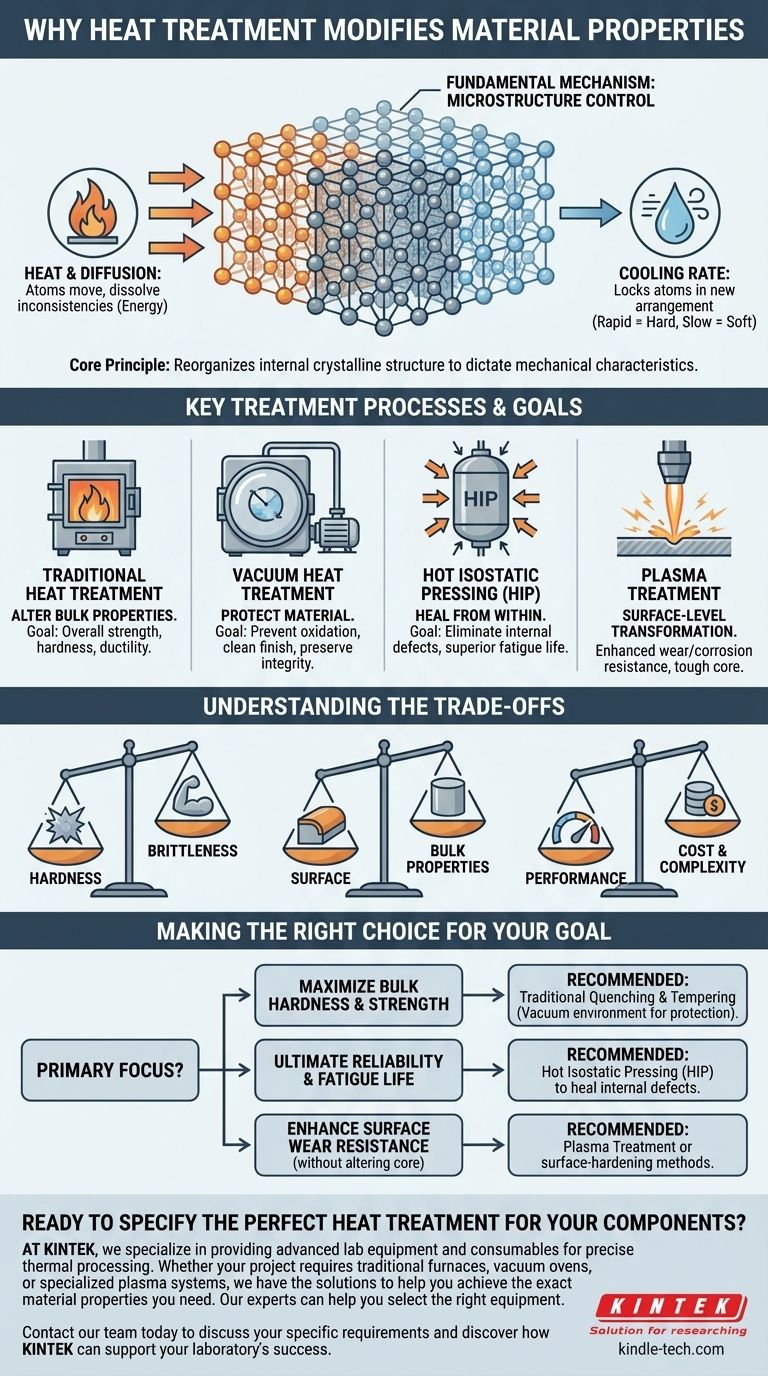

Le mécanisme fondamental : le contrôle de la microstructure

Tous les métaux sont cristallins, ce qui signifie que leurs atomes sont arrangés dans un réseau ordonné et répétitif. Le traitement thermique est le processus qui consiste à modifier intentionnellement ce réseau pour améliorer des propriétés spécifiques.

Le rôle de la chaleur et de la diffusion

Le chauffage d'un métal injecte de l'énergie thermique dans sa structure atomique. Cette énergie permet aux atomes de rompre leurs liaisons et de se déplacer, ou de diffuser, à l'intérieur du matériau. Cela crée un état plus uniforme et malléable, dissolvant les incohérences dans la microstructure.

L'impact du refroidissement

La phase de refroidissement est celle où la transformation est fixée. La vitesse de refroidissement est la variable la plus critique. Un refroidissement rapide (trempe) emprisonne les atomes dans une structure très contrainte et désorganisée, ce qui entraîne généralement une dureté élevée. Un refroidissement lent permet aux atomes de s'installer dans une structure plus ordonnée et moins contrainte, ce qui donne un matériau plus doux et plus ductile.

Processus de traitement clés et leurs objectifs

Bien que le principe soit le même, différentes méthodes sont utilisées pour cibler des résultats spécifiques, allant des changements profonds à l'intérieur du matériau aux modifications uniquement à sa surface.

Traitement thermique traditionnel : la fondation

Cela implique de chauffer un matériau à une température spécifique, de le maintenir à cette température pour assurer un état uniforme, puis de le refroidir à une vitesse contrôlée. L'objectif est de modifier les propriétés globales de l'ensemble du composant, en changeant sa résistance, sa dureté ou sa ductilité générales.

Traitement thermique sous vide : protection du matériau

Effectuer un traitement thermique sous vide ne vise pas à modifier le mécanisme, mais à contrôler l'environnement. Il prévient l'oxydation et d'autres réactions de surface qui peuvent se produire à haute température. Il en résulte une finition propre et brillante et empêche la formation d'une couche de surface faible, préservant ainsi l'intégrité du matériau.

Pressage isostatique à chaud (HIP) : guérison de l'intérieur

Le HIP combine une chaleur élevée avec une pression immense et uniforme. Ce processus comprime physiquement le matériau de tous les côtés, éliminant la microporosité interne et les vides microscopiques. Le résultat est un matériau entièrement dense avec une durée de vie en fatigue, une résistance aux chocs et une consistance globales supérieures.

Traitement plasma : une transformation au niveau de la surface

Contrairement aux méthodes qui modifient l'ensemble de la pièce, le traitement plasma modifie uniquement les propriétés de surface. Il utilise un gaz énergisé (plasma) pour favoriser les réactions de surface, améliorant des caractéristiques telles que la résistance à l'usure ou la résistance à la corrosion sans modifier les propriétés fondamentales du matériau. Cela laisse le corps du composant résistant et ductile tout en créant une "coque" extérieure dure.

Comprendre les compromis

Le choix d'un processus de traitement thermique implique d'équilibrer les propriétés souhaitées, car l'amélioration de l'une se fait souvent au détriment d'une autre.

Dureté vs. Fragilité

Le compromis le plus courant est entre la dureté et la ténacité. Un matériau très dur, créé par trempe rapide, est souvent aussi très fragile et sujet à la fracture. Un revenu ultérieur (une forme de réchauffage) est souvent nécessaire pour restaurer une certaine ténacité, bien qu'au prix d'une certaine dureté.

Propriétés de surface vs. Propriétés globales

Des processus comme le traitement plasma créent une différence significative entre la surface et le cœur. Bien que cela soit souvent souhaitable pour les pièces nécessitant une surface résistante à l'usure et un intérieur résistant, cela ne convient pas aux applications où la résistance est requise sur l'ensemble du composant.

Performance vs. Coût et Complexité

Les processus avancés offrent des résultats supérieurs mais s'accompagnent de coûts et d'une complexité plus élevés. Les traitements sous vide et le HIP, par exemple, nécessitent un équipement spécialisé et sont considérablement plus coûteux que les traitements traditionnels en four atmosphérique. Le gain de performance doit justifier l'investissement.

Faire le bon choix pour votre objectif

Le traitement thermique optimal est entièrement dicté par l'application prévue du composant.

- Si votre objectif principal est de maximiser la dureté et la résistance globales : La trempe et le revenu traditionnels, souvent sous vide pour protéger la surface, sont l'approche la plus directe.

- Si votre objectif principal est la fiabilité ultime et la durée de vie en fatigue : Le pressage isostatique à chaud (HIP) est le choix supérieur pour réparer les défauts internes dans les composants critiques.

- Si votre objectif principal est d'améliorer la résistance à l'usure de surface sans altérer le cœur : Le traitement plasma ou d'autres méthodes de durcissement de surface offrent une solution ciblée qui préserve la ténacité sous-jacente du matériau.

En fin de compte, la compréhension de ces processus vous permet de spécifier un traitement de matériau qui correspond précisément aux exigences d'ingénierie de votre projet.

Tableau récapitulatif :

| Processus | Objectif principal | Résultat clé |

|---|---|---|

| Traditionnel | Modifier les propriétés globales | Résistance, dureté ou ductilité générales |

| Sous vide | Prévenir l'oxydation de surface | Finition propre, intégrité du matériau préservée |

| Pressage isostatique à chaud (HIP) | Éliminer les défauts internes | Durée de vie en fatigue et résistance aux chocs supérieures |

| Traitement plasma | Modifier les propriétés de surface | Résistance à l'usure/corrosion améliorée, cœur résistant |

Prêt à spécifier le traitement thermique parfait pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour un traitement thermique précis. Que votre projet nécessite des fours traditionnels, des fours sous vide ou des systèmes plasma spécialisés, nous avons les solutions pour vous aider à atteindre les propriétés matérielles exactes dont vous avez besoin.

Nos experts peuvent vous aider à choisir le bon équipement pour contrôler la microstructure, améliorer les performances et assurer la fiabilité de vos applications les plus critiques.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable