En bref, l'hydrogène est utilisé dans le frittage car il agit comme un puissant agent réducteur à haute température. Il élimine chimiquement les oxydes de surface et autres impuretés des poudres métalliques, créant des surfaces exceptionnellement propres qui peuvent fusionner efficacement. Ce processus est essentiel pour produire des pièces denses et très résistantes avec une finition brillante et propre.

La fonction principale d'une atmosphère d'hydrogène n'est pas seulement d'empêcher l'oxydation, mais de l'inverser activement. Cette étape de purification est ce qui permet aux particules métalliques individuelles de se lier correctement, libérant ainsi les propriétés mécaniques supérieures et la qualité de surface attendues du processus de frittage.

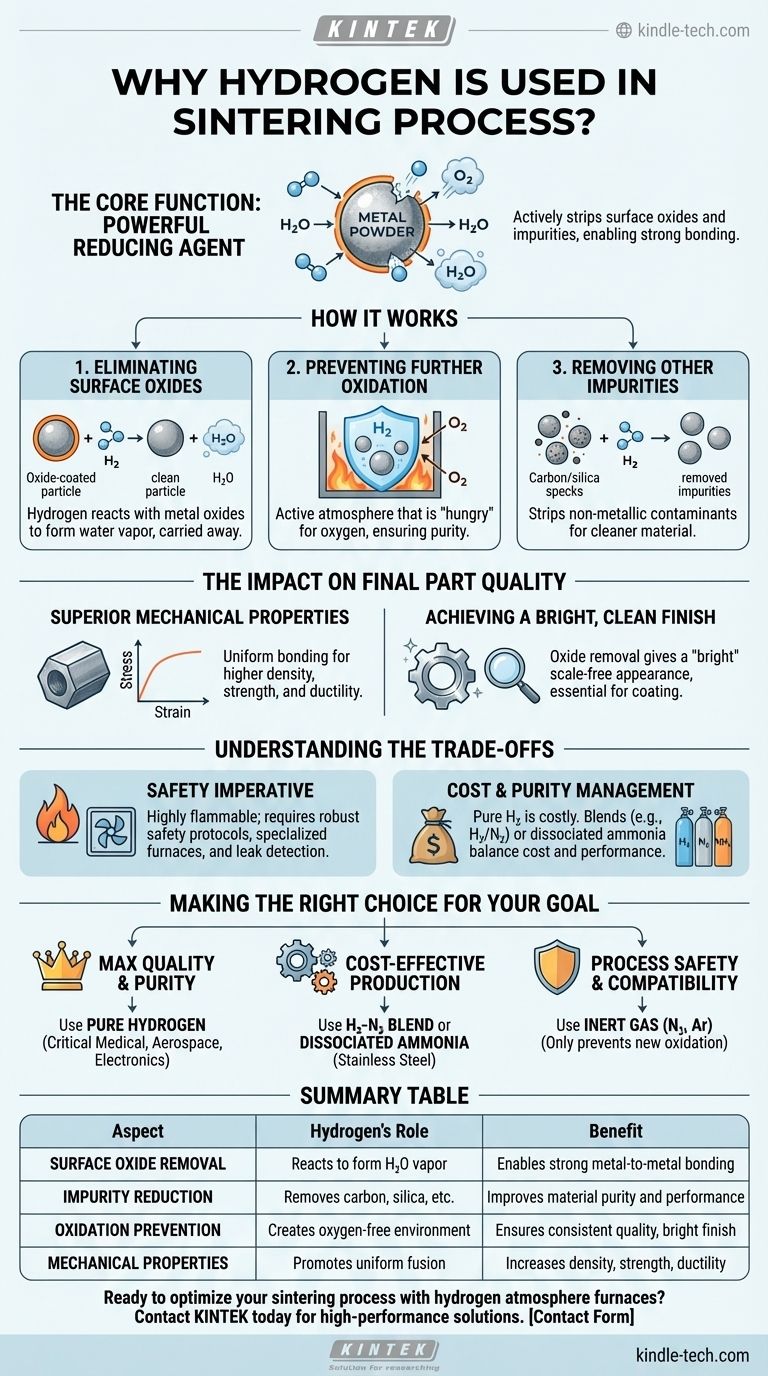

La fonction principale : un puissant agent réducteur

Le frittage implique le chauffage d'une poudre compactée juste en dessous de son point de fusion, ce qui provoque la fusion des particules en une masse solide. La qualité de cette fusion dépend entièrement de la propreté des surfaces des particules.

Élimination des oxydes de surface

Presque toutes les poudres métalliques ont une fine couche d'oxyde invisible à leur surface due à l'exposition à l'air. Cette couche d'oxyde agit comme une barrière, empêchant le contact métal-métal nécessaire à la formation de liaisons solides pendant le frittage. L'hydrogène y remédie directement en réagissant avec l'oxygène des oxydes métalliques pour former de la vapeur d'eau (H₂O), qui est ensuite évacuée.

Prévention d'une oxydation supplémentaire

Aux températures élevées requises pour le frittage, les métaux sont extrêmement réactifs et se réoxyderont rapidement s'ils sont exposés à des traces d'oxygène. Un flux continu d'hydrogène crée une atmosphère de four qui n'est pas seulement inerte, mais activement "avide" d'oxygène, garantissant que les pièces restent pures et exemptes d'oxydes tout au long du cycle de chauffage et de refroidissement.

Élimination d'autres impuretés

Le rôle de l'hydrogène en tant que purificateur s'étend au-delà de l'oxygène. Pour de nombreux alliages, il aide à éliminer d'autres impuretés non métalliques, telles que le carbone résiduel des liants utilisés lors de l'étape de compactage de la poudre ou des oligo-éléments comme la silice. Cela conduit à un matériau final plus propre et plus performant.

L'impact sur la qualité finale des pièces

L'utilisation d'une atmosphère d'hydrogène se traduit directement par des améliorations tangibles du composant fini. C'est pourquoi elle est essentielle pour les applications exigeantes, des pièces en acier inoxydable aux carbures de tungstène.

Propriétés mécaniques supérieures

En assurant des surfaces atomiquement propres, l'hydrogène favorise une liaison plus complète et plus uniforme entre les particules de poudre. Il en résulte une pièce finale avec une densité plus élevée, une plus grande résistance et une ductilité améliorée par rapport aux pièces frittées dans des atmosphères moins efficaces.

Obtention d'une finition brillante et propre

L'élimination des oxydes est ce qui donne aux pièces frittées à l'hydrogène leur aspect "brillant" caractéristique. Ce n'est pas seulement esthétique ; une surface propre et sans calamine est souvent une exigence fonctionnelle essentielle, améliorant la résistance à la corrosion et préparant la pièce pour des opérations de placage ou de revêtement ultérieures.

Comprendre les compromis

Bien que très efficace, l'utilisation de l'hydrogène est une décision technique qui s'accompagne de défis et de considérations spécifiques qui doivent être gérés.

L'impératif de sécurité

L'hydrogène est hautement inflammable et peut former des mélanges explosifs avec l'air. Son utilisation exige des protocoles de sécurité robustes, des conceptions de fours spécialisées, une ventilation adéquate et des systèmes de détection de fuites. Ces mesures de sécurité nécessaires représentent un investissement important en équipement et en formation des opérateurs.

Gestion des coûts et de la pureté

L'hydrogène de haute pureté peut être plus cher que les gaz inertes comme l'azote ou l'argon. Pour équilibrer les coûts et les performances, de nombreux procédés utilisent un mélange d'hydrogène et d'azote (par exemple, 5 % H₂ / 95 % N₂). Une autre alternative courante est l'ammoniac dissocié, qui se décompose à haute température pour fournir un mélange prêt à l'emploi d'hydrogène et d'azote.

Faire le bon choix pour votre objectif

Le choix de l'atmosphère de four appropriée dépend du matériau traité et du résultat souhaité pour la pièce finale.

- Si votre objectif principal est une qualité et une pureté maximales : Utilisez une atmosphère d'hydrogène pur pour les composants critiques dans les industries médicale, aérospatiale ou électronique où la performance est non négociable.

- Si votre objectif principal est une production rentable d'acier inoxydable : Utilisez un mélange hydrogène-azote ou de l'ammoniac dissocié pour obtenir une excellente réduction d'oxyde et un contrôle du carbone à un coût opérationnel inférieur.

- Si votre objectif principal est la sécurité du processus ou la compatibilité des matériaux : Envisagez une atmosphère inerte comme l'azote pur ou l'argon, mais comprenez que ceux-ci ne feront que prévenir une oxydation supplémentaire et ne réduiront pas les oxydes existants.

En fin de compte, la capacité de l'hydrogène à purifier activement le matériau pendant le chauffage en fait un outil indispensable pour la métallurgie des poudres avancée.

Tableau récapitulatif :

| Aspect | Rôle de l'hydrogène | Bénéfice |

|---|---|---|

| Élimination des oxydes de surface | Réagit avec les oxydes pour former de la vapeur d'eau | Permet une forte liaison métal-métal |

| Réduction des impuretés | Élimine le carbone, la silice et d'autres contaminants | Améliore la pureté et les performances du matériau |

| Prévention de l'oxydation | Crée un environnement sans oxygène pendant le chauffage/refroidissement | Assure une qualité de pièce constante et une finition brillante |

| Propriétés mécaniques | Favorise la fusion uniforme des particules | Augmente la densité, la résistance et la ductilité |

Prêt à optimiser votre processus de frittage avec des fours à atmosphère d'hydrogène ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, offrant des solutions fiables pour les laboratoires recherchant une pureté des matériaux et des propriétés mécaniques supérieures. Notre expertise en technologie de frittage vous assure d'obtenir des pièces denses et très résistantes avec des finitions brillantes et propres. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours compatibles avec l'hydrogène peuvent améliorer vos résultats en métallurgie des poudres !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un environnement sous vide fourni par un four de pressage à chaud sous vide est-il nécessaire pour le frittage de composites ZrC-SiC stratifiés ?

- Quelle est la différence entre le recuit, le revenu et la trempe ? Maîtrisez la dureté et la ténacité des métaux

- Quels sont les équipements utilisés pour le traitement thermique ? Un guide complet des fours et des systèmes

- Comment les fours de précision automatisés influencent-ils l'évolution structurelle du Zr1Nb ? Maîtriser l'hydrogénation et la polygonisation

- Comment les fours sous vide chauffent-ils ? Atteindre la pureté et la précision dans le traitement à haute température

- En quoi la trempe sous vide diffère-t-elle de la trempe normale ? Un guide du durcissement industriel sous vide

- Comment les fours de laboratoire de haute précision garantissent-ils la validité des expériences de simulation nucléaire ? Stabilité de ±1 K

- Qu'est-ce qu'un exemple de trempe ? Atteignez une dureté optimale grâce à un refroidissement précis