Une atmosphère inerte est une mesure de contrôle essentielle utilisée pour prévenir les réactions chimiques indésirables. En remplaçant l'air réactif d'un espace de travail — principalement son oxygène et sa vapeur d'eau — par un gaz non réactif, vous protégez les matériaux de la dégradation, assurez la pureté d'un processus et éliminez le risque d'incendie ou d'explosion.

L'air qui nous entoure n'est pas neutre ; c'est un agent chimique réactif qui peut endommager les matériaux sensibles et perturber les processus délicats. Une atmosphère inerte sert de bouclier protecteur, créant un environnement stable où le travail peut être effectué sans risque d'interférence atmosphérique indésirable.

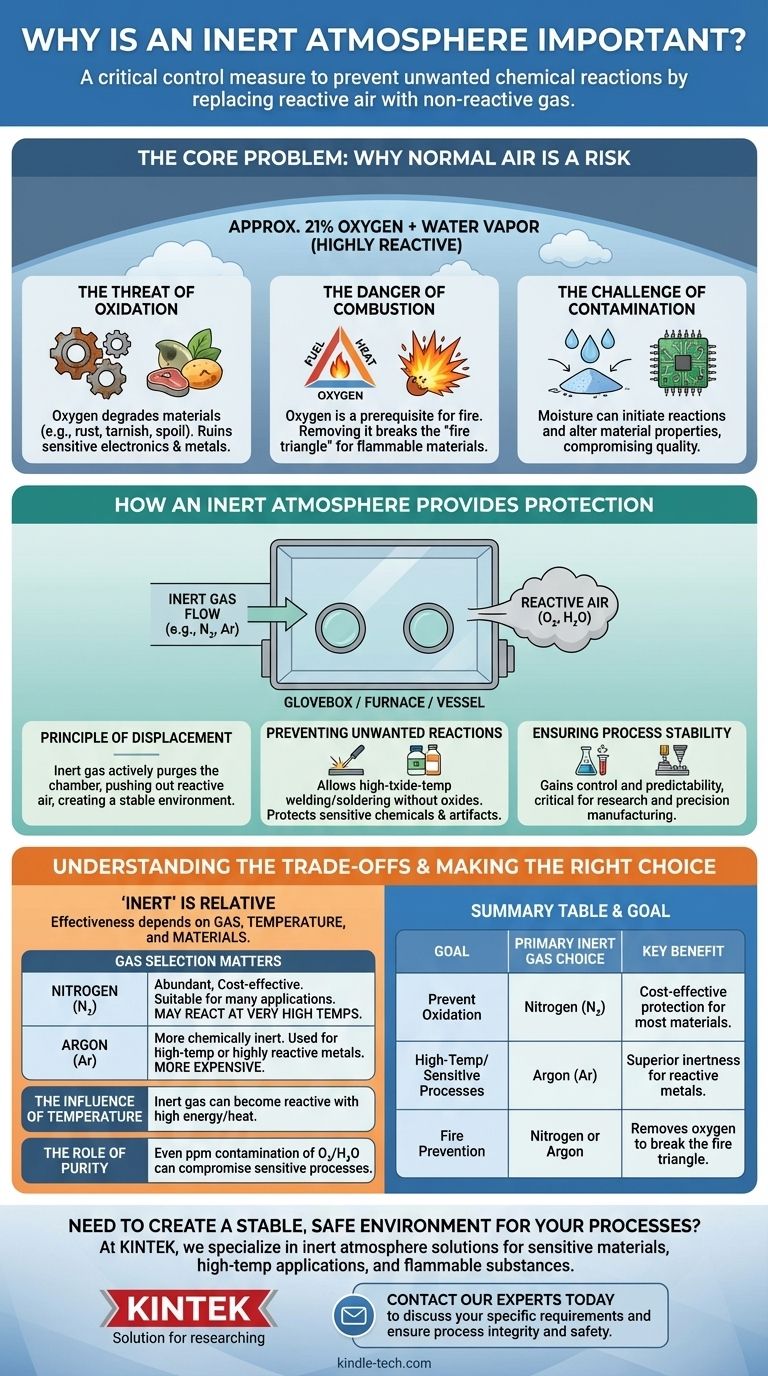

Le problème fondamental : pourquoi l'air normal est un risque

Pour comprendre la solution, nous devons d'abord apprécier le problème. L'atmosphère standard dans laquelle nous vivons est composée d'environ 21 % d'oxygène et contient des quantités variables de vapeur d'eau, toutes deux étant très réactives.

La menace de l'oxydation

L'oxygène est agressif. Il réagit facilement avec de nombreux matériaux dans un processus appelé oxydation, ce qui les dégrade.

C'est la même réaction chimique qui provoque la rouille du fer, le ternissement du cuivre et la détérioration des aliments. Dans un environnement technique ou manufacturier, l'oxydation peut ruiner les composants électroniques sensibles, affaiblir les métaux et altérer la composition chimique d'un produit.

Le danger de la combustion

La présence d'oxygène est une condition préalable à l'incendie. Pour qu'une combustion se produise, trois éléments sont nécessaires : du combustible, de la chaleur et un agent oxydant (généralement l'oxygène).

En retirant l'oxygène de l'équation, vous brisez ce "triangle du feu". Ceci est essentiel lorsque l'on travaille avec des solvants inflammables, des poudres métalliques fines ou d'autres matériaux qui pourraient s'enflammer ou exploser dans une atmosphère normale.

Le défi de la contamination

Au-delà de l'oxygène, d'autres composants atmosphériques comme l'humidité peuvent agir comme des contaminants. La vapeur d'eau peut initier des réactions indésirables ou être absorbée par des matériaux hygroscopiques, altérant leurs propriétés et compromettant la qualité du produit final.

Comment une atmosphère inerte assure la protection

La création d'une atmosphère inerte implique le déplacement actif de l'air ambiant dans un environnement scellé — tel qu'une boîte à gants, un four ou un réacteur — et son remplacement par un gaz qui ne réagira pas avec les matériaux à l'intérieur.

Le principe du déplacement

Le mécanisme fondamental est simple : un flux constant de gaz inerte est utilisé pour purger la chambre, expulsant l'air réactif plus léger. Le résultat est une atmosphère interne composée presque entièrement du gaz stable et non réactif.

Prévenir les réactions indésirables

Une fois l'oxygène et l'humidité éliminés, les principaux moteurs de la dégradation disparaissent. Cela permet des processus tels que le soudage ou le brasage à haute température sans formation d'oxydes qui affaiblissent la liaison. Cela permet également le stockage à long terme de produits chimiques ou d'artefacts sensibles.

Assurer la stabilité du processus

En supprimant la variable de la réactivité atmosphérique, vous obtenez un meilleur contrôle et une plus grande prévisibilité de votre processus. Cette stabilité est essentielle dans la recherche scientifique et la fabrication de haute précision, où même des réactions mineures et involontaires peuvent entraîner un échec.

Comprendre les compromis : "Inerte" est relatif

Le terme "inerte" n'est pas absolu. L'efficacité d'une atmosphère inerte dépend du gaz spécifique utilisé, de la température du processus et des matériaux impliqués.

Le choix du gaz est important

Les gaz inertes les plus courants sont l'azote (N₂) et l'argon (Ar). L'azote est abondant et économique, ce qui le rend adapté à de nombreuses applications. Cependant, à très hautes températures, il peut réagir avec certains métaux pour former des nitrures.

L'argon est plus chimiquement inerte que l'azote et est souvent utilisé pour les processus à haute température ou avec des métaux très réactifs où l'azote n'est pas approprié. Il est cependant nettement plus cher.

L'influence de la température

Un gaz inerte à température ambiante peut devenir réactif lorsqu'une énergie suffisante, comme une chaleur élevée, est introduite. C'est pourquoi le matériau et la température sont des facteurs critiques lors du choix du bon gaz inerte pour un four ou une application de soudage.

Le rôle de la pureté

La pureté du gaz inerte est primordiale. Même quelques parties par million de contamination d'oxygène ou d'humidité dans l'alimentation en gaz peuvent suffire à compromettre un processus très sensible.

Faire le bon choix pour votre objectif

Le choix des contrôles atmosphériques appropriés dépend entièrement de votre objectif, en équilibrant le coût et le niveau de protection requis.

- Si votre objectif principal est la prévention générale de l'oxydation : L'azote est souvent le choix le plus pratique et le plus économique pour de nombreux matériaux et processus.

- Si votre objectif principal est les matériaux à haute température ou très sensibles : L'argon offre un degré d'inertie supérieur, assurant une protection même lorsque l'azote pourrait réagir.

- Si votre objectif principal est la sécurité et la prévention des incendies : Le déplacement de l'oxygène par n'importe quel gaz inerte courant est la stratégie fondamentale pour éliminer le risque de combustion.

En contrôlant délibérément l'atmosphère, vous obtenez un contrôle ultime sur l'intégrité, la qualité et la sécurité de votre travail.

Tableau récapitulatif :

| Objectif | Choix principal de gaz inerte | Avantage clé |

|---|---|---|

| Prévenir l'oxydation | Azote (N₂) | Protection économique pour la plupart des matériaux |

| Processus à haute température/sensibles | Argon (Ar) | Inertie supérieure pour les métaux réactifs |

| Prévention des incendies | Azote ou Argon | Élimine l'oxygène pour briser le triangle du feu |

Besoin de créer un environnement stable et sûr pour vos processus ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et de l'expertise nécessaires pour mettre en œuvre des solutions efficaces d'atmosphère inerte — que vous travailliez avec des matériaux sensibles, des applications à haute température ou des substances inflammables. Notre équipe peut vous aider à sélectionner le système optimal pour protéger votre travail contre l'oxydation, la contamination et les risques de combustion.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et assurer l'intégrité et la sécurité de vos processus de laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi l'argon est-il utilisé dans un four ? Pour protéger les matériaux de l'oxydation à haute température

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Pourquoi l'ammoniac est-il utilisé dans le processus de recuit ? Pour une atmosphère protectrice rentable

- Quel rôle joue un four de frittage sous atmosphère dans le SMSI des catalyseurs au nickel ? Optimiser l'interaction métal-support

- Quels rôles joue un four tubulaire à atmosphère dans le revêtement FeAl/Al2O3/TiO2 ? Guide expert pour la synthèse avancée de couches

- Pourquoi le processus de aluminisation des superalliages doit-il être effectué dans un four à atmosphère contrôlée avec un débit d'argon ?

- Pourquoi un four de pyrolyse sous atmosphère inerte est-il nécessaire pour traiter l'éthylène-acétate de vinyle (EVA) réticulé récupéré des modules solaires ?

- Quelles sont les utilisations du four à cornue ? Maîtrisez les processus à haute température avec des atmosphères contrôlées