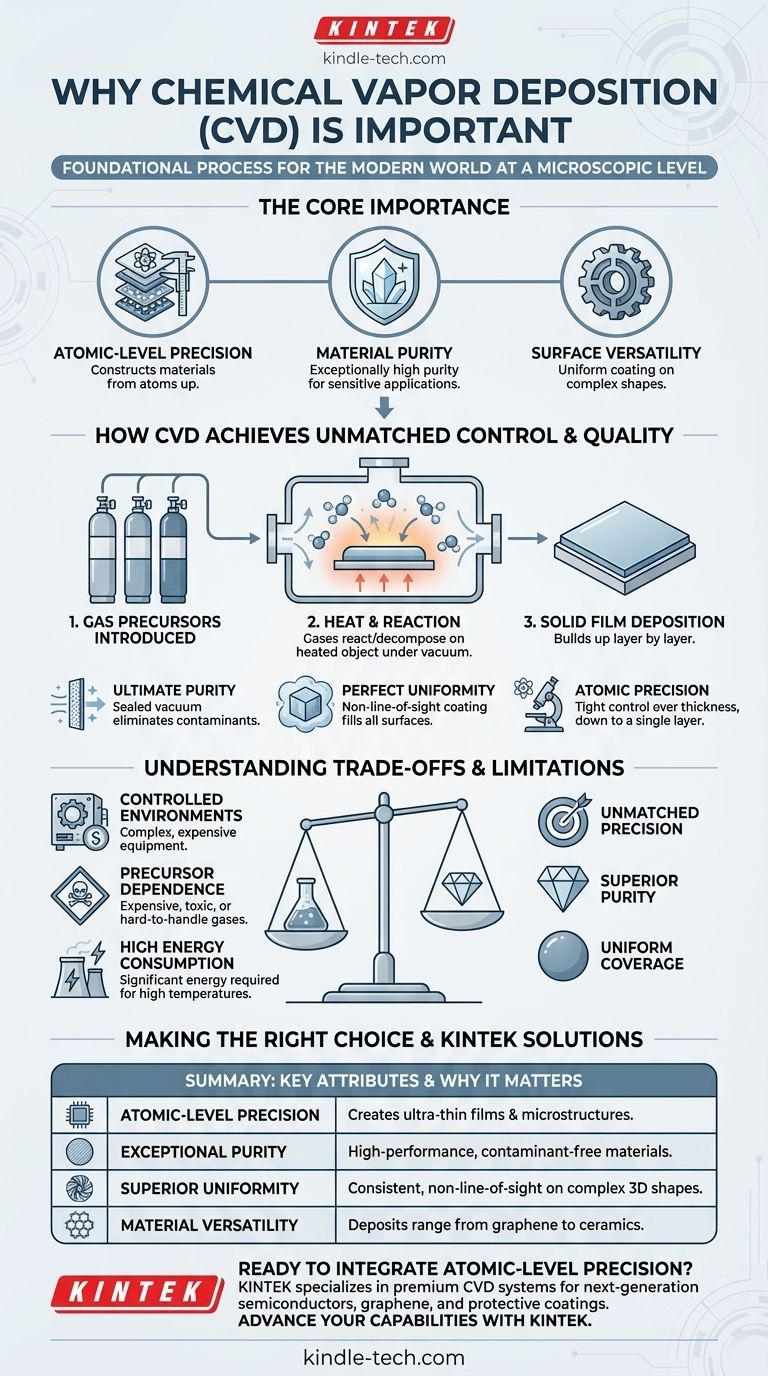

À la base, le dépôt chimique en phase vapeur (CVD) est important car il s'agit d'un processus fondamental pour construire le monde moderne à un niveau microscopique. C'est l'une des rares techniques de fabrication qui permet la création de films solides exceptionnellement purs, uniformes et ultra-minces sur des surfaces complexes, ce qui le rend indispensable pour l'électronique de haute performance, les matériaux avancés comme le graphène et les revêtements protecteurs durables.

La véritable importance du CVD ne réside pas dans un seul avantage, mais dans sa combinaison unique de précision au niveau atomique, de pureté des matériaux et de polyvalence des surfaces. Cela permet aux ingénieurs et aux scientifiques de construire des matériaux et des dispositifs à partir des atomes, une capacité qui sous-tend une grande partie de la technologie moderne.

Comment le CVD atteint un contrôle et une qualité inégalés

Pour comprendre pourquoi le CVD est si essentiel, vous devez d'abord comprendre son mécanisme fondamental. Le processus confère un niveau de contrôle que peu d'autres techniques de fabrication peuvent égaler.

Le mécanisme central : du gaz au film solide

Le CVD implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction sous vide.

Lorsque la chambre est chauffée, ces gaz réagissent ou se décomposent à la surface d'un objet chauffé (le substrat).

Cette réaction chimique entraîne le dépôt d'un film mince et solide du matériau désiré sur le substrat, le construisant couche par couche.

Atteindre une pureté ultime

L'ensemble du processus se déroule dans un environnement scellé et sous vide.

En contrôlant précisément les gaz précurseurs et en éliminant les contaminants atmosphériques indésirables, le CVD peut produire des films d'une pureté exceptionnellement élevée. C'est non négociable pour des applications comme les semi-conducteurs, où même de minuscules impuretés peuvent ruiner un dispositif.

Assurer une uniformité parfaite

Étant donné que les matériaux précurseurs sont en phase gazeuse, ils s'écoulent pour remplir toute la chambre.

Cette nature sans visibilité directe signifie que le gaz peut atteindre et revêtir uniformément toutes les surfaces exposées d'un objet, quelle que soit sa forme ou sa complexité. C'est un avantage significatif par rapport aux méthodes qui ne peuvent revêtir que ce qui se trouve directement devant elles.

Précision jusqu'à la couche atomique

Le taux de dépôt est régi par des facteurs tels que la température, la pression et le débit de gaz, qui peuvent tous être étroitement contrôlés.

Cela donne aux fabricants la capacité de créer des films ultra-minces avec une précision allant jusqu'à une seule couche d'atomes. Ce niveau de contrôle est essentiel pour la fabrication des structures microscopiques que l'on trouve dans les circuits électriques et les micropuces modernes.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Sa précision s'accompagne d'exigences opérationnelles spécifiques qui créent des limitations pratiques.

Exigence d'environnements contrôlés

Le besoin d'une chambre à vide et de températures élevées signifie que l'équipement CVD est souvent complexe et coûteux.

Cet investissement initial peut le rendre moins adapté aux applications qui ne nécessitent pas son haut niveau de précision ou de pureté.

Dépendance aux matériaux précurseurs

Le processus repose sur des gaz précurseurs volatils, qui peuvent être coûteux, toxiques ou difficiles à manipuler en toute sécurité.

Le choix du matériau que vous pouvez déposer est limité par la disponibilité d'un précurseur chimique approprié qui se comportera correctement dans les conditions CVD.

Consommation d'énergie élevée

Atteindre et maintenir les températures de réaction élevées requises pour les réactions chimiques consomme une quantité significative d'énergie.

Cela peut contribuer à des coûts opérationnels plus élevés et a un impact environnemental qui doit être pris en compte.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement des exigences de votre produit final. Le CVD excelle là où la pureté, l'uniformité et le contrôle des films minces sont les plus grandes priorités.

- Si votre objectif principal est la pureté ultime des matériaux et le contrôle au niveau atomique : le CVD est le choix définitif pour des applications telles que la fabrication de semi-conducteurs, de capteurs haute performance et de matériaux de nouvelle génération comme le graphène.

- Si votre objectif principal est de revêtir des formes 3D complexes avec une couche parfaitement uniforme : la nature sans visibilité directe du CVD en fait une solution supérieure là où des méthodes comme la pulvérisation ou l'évaporation ne parviendraient pas à fournir une couverture uniforme.

- Si votre objectif principal est un revêtement protecteur simple et peu coûteux sur une surface plane : vous devriez évaluer des processus potentiellement plus rentables, car la haute précision du CVD peut être inutile pour votre objectif.

En fin de compte, comprendre les principes du CVD vous permet de sélectionner l'outil de fabrication précis nécessaire pour transformer un concept innovant en une réalité physique.

Tableau récapitulatif :

| Attribut clé | Pourquoi c'est important |

|---|---|

| Précision au niveau atomique | Permet la création de films ultra-minces et de microstructures complexes. |

| Pureté exceptionnelle | Produit des matériaux haute performance exempts de contaminants. |

| Uniformité supérieure | Fournit un revêtement cohérent et sans visibilité directe sur des formes 3D complexes. |

| Polyvalence des matériaux | Dépose une large gamme de matériaux haute performance, du graphène aux céramiques. |

Prêt à intégrer la précision au niveau atomique dans votre laboratoire ?

Si votre recherche ou votre production exige des films minces exceptionnellement purs et uniformes, l'environnement contrôlé d'un système CVD est essentiel. KINTEK est spécialisé dans les équipements de laboratoire haut de gamme, y compris les systèmes de dépôt chimique en phase vapeur, pour vous aider à fabriquer des semi-conducteurs de nouvelle génération, des matériaux avancés comme le graphène et des revêtements protecteurs durables.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont une solution CVD de KINTEK peut faire progresser votre science des matériaux et vos capacités de fabrication.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat