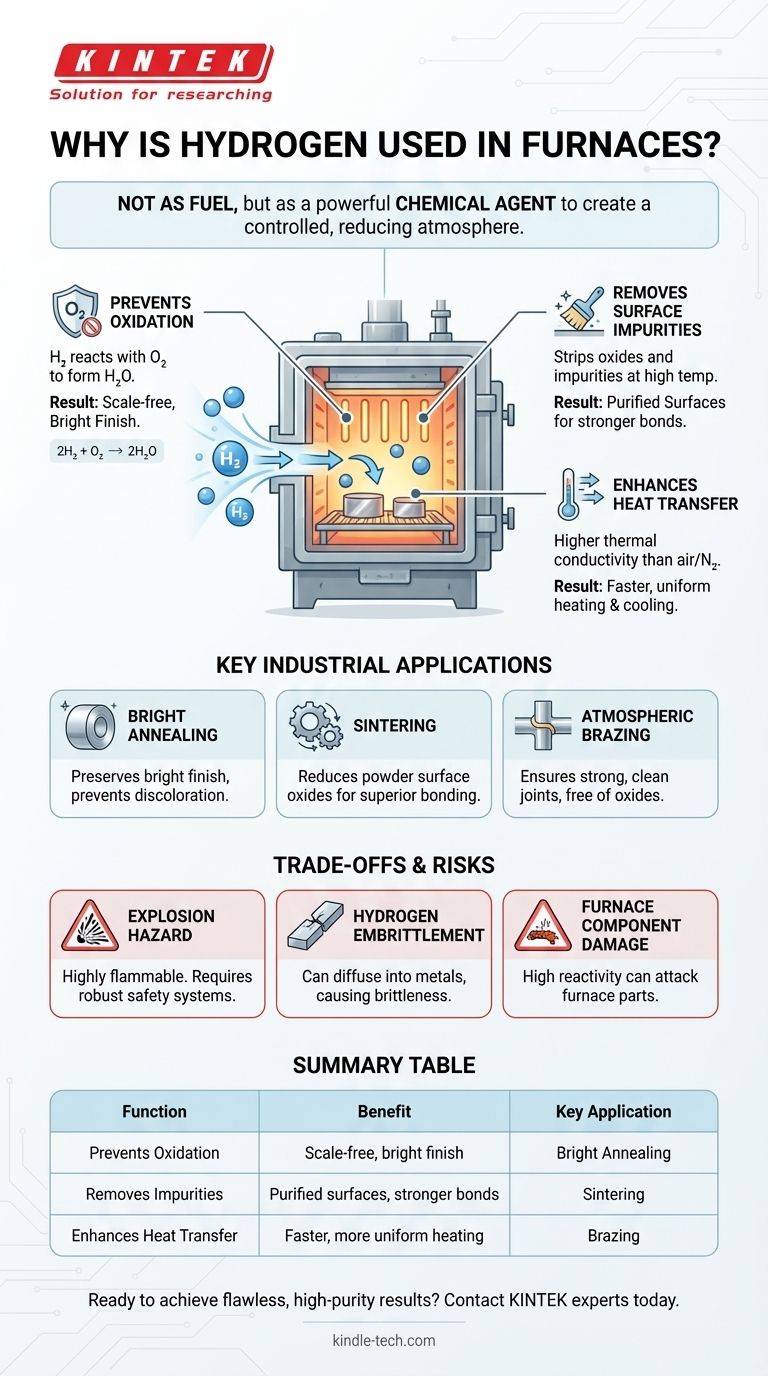

En bref, l'hydrogène est utilisé dans les fours industriels pour créer une atmosphère hautement réactive et contrôlée qui protège et affine activement les matériaux pendant le traitement à haute température. Ses fonctions principales sont de prévenir l'oxydation en éliminant l'oxygène et d'améliorer la vitesse et l'uniformité du chauffage et du refroidissement grâce à sa conductivité thermique élevée.

L'idée essentielle est que l'hydrogène n'est pas utilisé comme combustible dans ce contexte. Au lieu de cela, il sert d'agent chimique puissant à l'intérieur du four, créant une "atmosphère réductrice" qui purifie les surfaces métalliques et prévient la corrosion, permettant des processus comme le recuit brillant et le frittage de haute pureté.

Pourquoi une atmosphère d'hydrogène est-elle critique ?

Dans de nombreuses applications à haute température, le simple chauffage d'un métal à l'air ambiant est destructeur. L'oxygène de l'air réagit rapidement avec la surface métallique chaude, formant des oxydes (calamine ou rouille). Une atmosphère contrôlée remplace l'air par un mélange gazeux spécifique pour dicter les réactions chimiques qui se produisent.

Prévenir l'oxydation

Le but le plus fondamental d'une atmosphère d'hydrogène est d'éliminer l'oxygène. L'hydrogène est un excellent désoxydant.

Il recherche et réagit activement avec toute trace d'oxygène à l'intérieur du four, formant de la vapeur d'eau (2H₂ + O₂ → 2H₂O) qui peut être évacuée en toute sécurité. Cela empêche les pièces métalliques de s'oxyder, ce qui donne une surface propre, sans calamine et souvent brillante, connue sous le nom de finition brillante.

Éliminer les impuretés de surface

Au-delà de la prévention de la formation de nouveaux oxydes, l'hydrogène peut inverser l'oxydation existante.

À hautes températures, il réagit avec et élimine les oxydes de surface et d'autres impuretés, telles que la silice, du matériau. Cette étape de purification est essentielle dans des processus comme le frittage, où des surfaces de particules propres sont nécessaires pour des liaisons métallurgiques solides.

Améliorer le transfert de chaleur

L'hydrogène a une conductivité thermique beaucoup plus élevée que l'air ou l'azote.

Cette propriété physique lui permet de transférer la chaleur vers et depuis les pièces beaucoup plus rapidement et uniformément. Il en résulte des cycles de chauffage et de refroidissement plus rapides, ce qui peut améliorer le débit et fournir un contrôle plus précis sur les propriétés finales du matériau.

Applications industrielles clés

Certains procédés de fabrication sont impossibles ou inefficaces sans une atmosphère d'hydrogène.

Recuit brillant

Le recuit est un processus de chauffage et de refroidissement lent pour adoucir les métaux et soulager les contraintes internes. Lorsqu'il est effectué dans une atmosphère d'hydrogène, il empêche toute décoloration ou calamine de surface, préservant la finition brillante et propre du métal.

Frittage

Le frittage implique le chauffage de poudres métalliques compactées juste en dessous de leur point de fusion pour les fusionner en une pièce solide. Une atmosphère d'hydrogène est cruciale pour réduire les oxydes sur les surfaces des particules de poudre, permettant une meilleure liaison et résultant en des pièces avec des qualités mécaniques supérieures.

Brasage sous atmosphère

Le brasage joint deux pièces métalliques à l'aide d'un métal d'apport. L'utilisation d'un four à bande continue avec une atmosphère d'hydrogène permet un processus à grand volume et rentable qui garantit que les joints sont solides, propres et exempts d'oxydes.

Comprendre les compromis et les risques

Bien que puissant, l'utilisation de l'hydrogène n'est pas sans défis importants qui nécessitent une ingénierie et un contrôle minutieux.

Le risque d'explosion

L'hydrogène est hautement inflammable et peut être explosif lorsqu'il est mélangé à l'air. Les fours utilisant de l'hydrogène doivent être équipés de dispositifs de sécurité robustes et antidéflagrants, de systèmes de détection de fuites et de protocoles opérationnels stricts pour assurer la sécurité.

Dégradation des matériaux (fragilisation par l'hydrogène)

L'hydrogène peut diffuser dans la structure de certains métaux, en particulier les aciers à haute teneur en carbone, et les rendre cassants et défaillants sous contrainte. Ce phénomène, connu sous le nom de fragilisation par l'hydrogène, doit être soigneusement pris en compte lors du choix des matériaux à traiter.

Dommages aux composants du four

La haute réactivité de l'hydrogène à des températures élevées peut endommager le four lui-même. Les éléments chauffants courants comme le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2) peuvent être attaqués chimiquement. Pour éviter cela, les fours utilisent souvent une chambre intérieure protectrice, ou retorte, pour contenir l'atmosphère d'hydrogène et l'isoler des éléments chauffants.

Faire le bon choix pour votre processus

La décision d'utiliser une atmosphère d'hydrogène dépend entièrement du matériau traité et du résultat souhaité.

- Si votre objectif principal est une finition de surface impeccable et brillante et une pureté maximale : Une atmosphère d'hydrogène pure et sèche est essentielle pour des applications comme le recuit brillant de l'acier inoxydable ou le frittage de composants métalliques avancés.

- Si votre objectif principal est un traitement thermique général sans exigences de surface strictes : D'autres atmosphères contrôlées, telles que l'azote inerte ou un mélange hydrogène/azote moins concentré ("gaz de formage"), peuvent être plus sûres et plus rentables.

- Si votre objectif principal est le traitement d'aciers à haute teneur en carbone ou d'alliages sensibles : Vous devez tenir compte de la fragilisation par l'hydrogène et pourriez avoir besoin d'une conception de four spécialisée avec une retorte pour éviter les dommages.

En fin de compte, l'hydrogène est un outil de précision utilisé pour obtenir des résultats métallurgiques impossibles dans une atmosphère standard.

Tableau récapitulatif :

| Fonction | Avantage | Application clé |

|---|---|---|

| Prévient l'oxydation | Crée une finition brillante et sans calamine | Recuit brillant |

| Élimine les impuretés | Purifie les surfaces pour des liaisons plus solides | Frittage |

| Améliore le transfert de chaleur | Chauffage/refroidissement plus rapide et plus uniforme | Brasage |

Prêt à obtenir des résultats impeccables et de haute pureté dans votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les fours et équipements de laboratoire conçus pour le traitement sous atmosphère contrôlée. Que votre application nécessite un recuit brillant, un frittage de haute pureté ou un brasage sous atmosphère, nos solutions garantissent sécurité, précision et résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à atmosphère d'hydrogène peut transformer votre traitement des matériaux et répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que le recuit sous hydrogène ? Obtenez des propriétés matérielles supérieures avec le recuit brillant

- Quel est un exemple d'atmosphère réductrice ? Découvrez comment elle transforme les matériaux dans l'industrie

- Qu'est-ce qu'un four à hydrogène ? Débloquez le traitement sans oxyde pour des matériaux supérieurs

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Qu'est-ce que le traitement thermique sous atmosphère d'hydrogène ? Obtenez une pureté de surface et une brillance supérieures