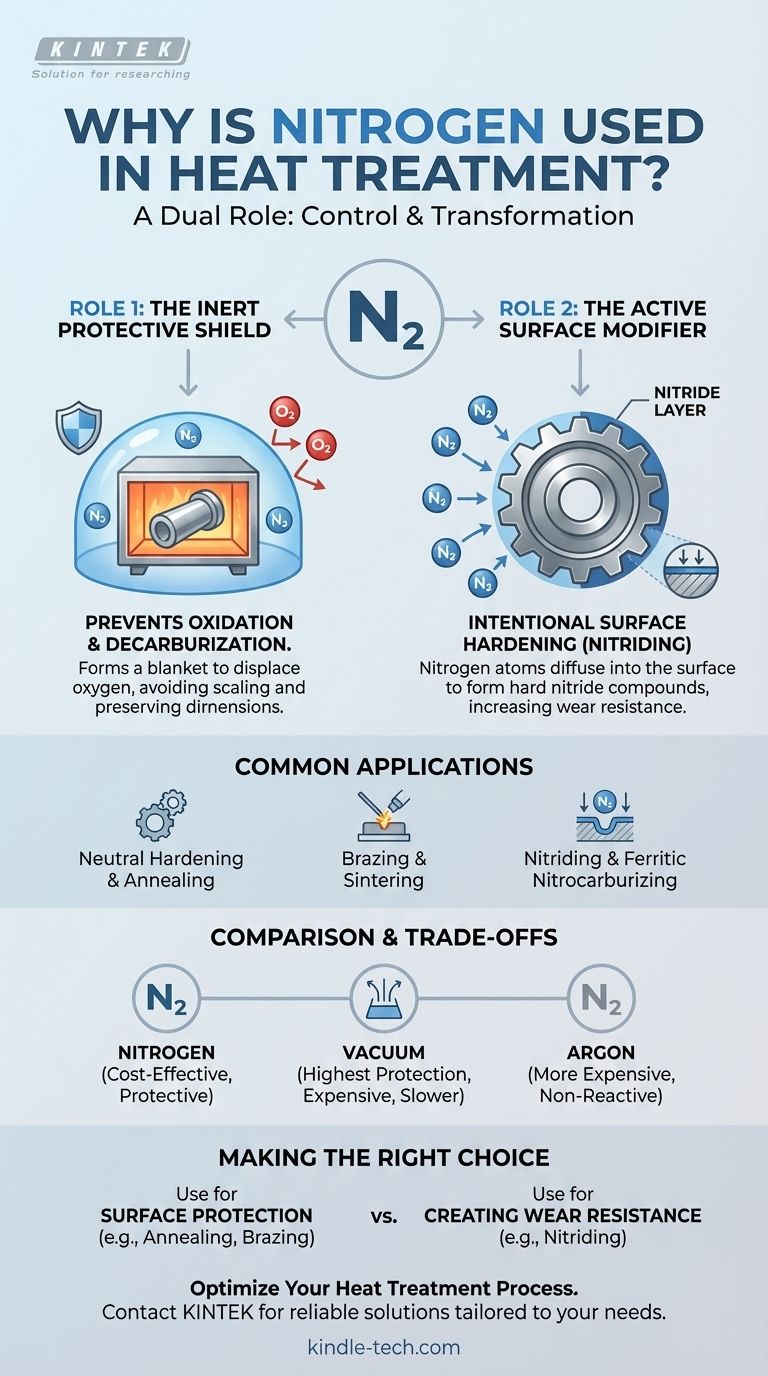

Au fond, le rôle de l'azote dans le traitement thermique est un rôle de contrôle. Il est utilisé à deux fins distinctes et presque opposées. Premièrement, en tant que gaz inerte, il crée une atmosphère protectrice qui protège le métal de l'oxygène et d'autres éléments réactifs à hautes températures, empêchant les effets indésirables comme la calamine et la décarburation. Deuxièmement, en tant que produit chimique actif, il est utilisé dans des processus comme la nitruration pour se diffuser intentionnellement dans la surface d'un métal, formant une couche dure et résistante à l'usure.

Dans l'environnement à haute température d'un four, le métal est très vulnérable aux réactions chimiques indésirables. L'azote offre une solution rentable et polyvalente, permettant aux opérateurs soit d'empêcher complètement ces réactions, soit de forcer une réaction spécifique et bénéfique pour le durcissement de surface.

La double nature de l'azote dans le traitement thermique

Pour comprendre pourquoi l'azote est si largement utilisé, vous devez d'abord reconnaître ses deux fonctions principales. Il peut être soit un bouclier passif, soit un ingrédient actif, selon les paramètres du processus.

Rôle 1 : Le bouclier protecteur inerte

Aux hautes températures requises pour le traitement thermique, l'acier et d'autres métaux réagissent facilement avec l'oxygène de l'air. Ce processus, appelé oxydation, forme une couche de calamine cassante à la surface.

Cette oxydation peut ruiner la finition de surface d'une pièce, altérer ses dimensions précises et compromettre ses propriétés métallurgiques.

En inondant le four d'azote, vous déplacez l'oxygène. Parce que le gaz azote (N₂) est relativement inerte (non réactif) dans de nombreuses conditions de traitement thermique, il forme une couverture protectrice autour de la pièce, empêchant ces réactions indésirables de se produire.

Rôle 2 : Le modificateur de surface actif

Dans une application complètement différente, l'azote est utilisé comme agent actif pour le durcissement de surface dans un processus appelé nitruration.

Ici, les conditions sont intentionnellement réglées de manière à ce que les atomes d'azote se libèrent et se diffusent directement dans la surface de l'acier.

Ces atomes d'azote se combinent avec le fer et d'autres éléments d'alliage pour former des composés nitrurés extrêmement durs. Cela crée une "couche" dure et résistante à l'usure sur la surface du composant, tandis que le cœur reste tenace et ductile.

Applications et processus courants

La double nature de l'azote le rend essentiel pour une large gamme d'applications de traitement thermique.

Durcissement neutre et recuit

Dans des processus comme le durcissement neutre, le recuit ou la relaxation des contraintes, l'objectif est de modifier les propriétés globales du métal sans changer sa chimie de surface.

Une atmosphère d'azote est idéale pour cela. Elle empêche à la fois l'oxydation (ajout d'oxygène) et la décarburation (perte de carbone), garantissant que la surface de la pièce reste propre et sa composition inchangée.

Brasage et frittage

Pour le brasage (assemblage de métaux avec un matériau d'apport) et le frittage (fusion de poudres métalliques), l'azote sert souvent de gaz porteur.

Il fournit une atmosphère protectrice de base tout en transportant de plus petites quantités de gaz actifs, comme l'hydrogène, qui aident à nettoyer les surfaces métalliques et à favoriser une bonne liaison.

Nitruration et nitrocarburation ferritique

Ce sont les principaux processus où l'azote est utilisé comme élément actif. En contrôlant précisément la température et la composition de l'atmosphère, les fabricants peuvent obtenir une surface très dure avec une excellente résistance à l'usure et à la corrosion.

Ceci est très souhaitable pour des composants comme les engrenages, les vilebrequins et les outils qui subissent un frottement et une usure importants.

Comprendre les compromis

Bien que l'azote soit un outil polyvalent, ce n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Azote vs. autres atmosphères

Comparée à l'utilisation simple de l'air, une atmosphère d'azote ajoute des coûts mais offre une protection critique contre l'oxydation.

Comparé au vide, l'azote est généralement moins cher et permet des cycles de traitement plus rapides. Cependant, le vide offre le plus haut niveau de protection et est nécessaire pour les métaux extrêmement réactifs comme le titane ou le niobium.

Comparé à d'autres gaz inertes comme l'argon, l'azote est bien plus économique. L'argon n'est utilisé que lorsqu'il existe un risque que l'azote réagisse avec le métal spécifique traité, même dans un rôle protecteur.

Le risque de nitruration indésirable

Même lorsqu'il est utilisé comme atmosphère "protectrice", l'azote peut parfois devenir réactif à très hautes températures, en particulier avec certains aciers inoxydables à haute teneur en chrome.

Cela peut entraîner une nitruration involontaire, qui peut provoquer une fragilisation de la surface ou d'autres effets négatifs. C'est pourquoi un contrôle précis basé sur microprocesseur de la température et du débit de gaz est essentiel dans les fours modernes pour garantir que l'azote se comporte comme prévu.

Faire le bon choix pour votre application

Votre décision d'utiliser l'azote et la manière dont vous l'utilisez dépend entièrement de la nécessité de protéger la surface ou de la modifier fondamentalement.

- Si votre objectif principal est la protection et la propreté de la surface : Utilisez une atmosphère d'azote de haute pureté pour déplacer l'oxygène pendant des processus comme le recuit, le durcissement neutre ou le brasage.

- Si votre objectif principal est de créer une surface dure et résistante à l'usure : Utilisez un processus de nitruration où une atmosphère riche en azote est spécifiquement conçue pour réagir avec la surface de l'acier.

- Si votre objectif principal est la rentabilité pour une protection générale : L'azote est presque toujours le choix le plus économique et le plus efficace par rapport à un vide complet ou à des gaz inertes plus coûteux comme l'argon.

En comprenant les doubles capacités de l'azote, vous pouvez l'utiliser comme un outil précis pour obtenir des résultats cohérents et de haute qualité dans vos opérations de traitement thermique.

Tableau récapitulatif :

| Rôle de l'azote | Fonction principale | Processus clés |

|---|---|---|

| Bouclier inerte | Prévient l'oxydation et la décarburation | Durcissement neutre, recuit, brasage |

| Agent actif | Crée une surface dure et résistante à l'usure | Nitruration, nitrocarburation ferritique |

Prêt à optimiser votre processus de traitement thermique avec l'azote ?

Que vous ayez besoin de protéger vos pièces métalliques de l'oxydation pendant le recuit ou de créer une surface dure et résistante à l'usure par nitruration, KINTEK possède l'expertise et l'équipement pour vous aider. En tant que spécialistes des équipements et consommables de laboratoire, nous fournissons des solutions fiables adaptées aux besoins spécifiques de votre laboratoire en matière de traitement thermique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes d'atmosphère d'azote peuvent améliorer vos résultats, augmenter l'efficacité et garantir des résultats cohérents et de haute qualité pour vos composants critiques.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé