En bref, l'azote est utilisé dans le frittage car il fournit une atmosphère rentable et relativement inerte qui empêche la poudre métallique de s'oxyder. Cet environnement protecteur est essentiel pour que les particules individuelles se lient correctement et forment une pièce solide et dense.

Le rôle principal de l'azote dans le frittage est d'offrir une solution économique pour prévenir l'oxydation. Cependant, sa tendance à réagir et à former des nitrures à haute température introduit un compromis critique entre l'amélioration des propriétés mécaniques et la réduction potentielle de la résistance à la corrosion.

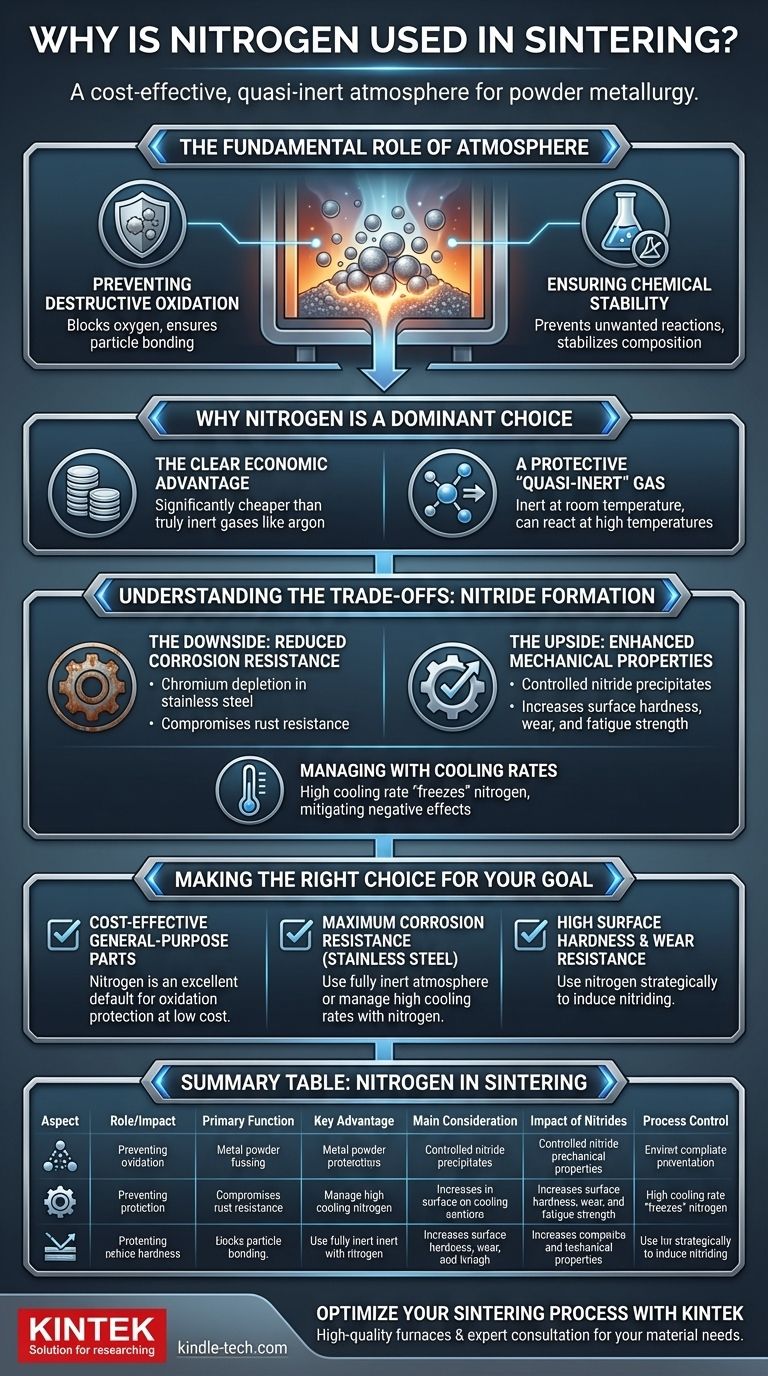

Le rôle fondamental de l'atmosphère dans le frittage

Avant de se concentrer sur l'azote, il est crucial de comprendre pourquoi une atmosphère contrôlée est non négociable en premier lieu. L'objectif du frittage est de fusionner des particules de poudre métallique ensemble à l'aide de la chaleur, et le gaz environnant joue un rôle essentiel dans cette transformation.

Prévenir l'oxydation destructrice

Le principal ennemi d'un frittage réussi est l'oxygène. À haute température, les poudres métalliques réagissent rapidement avec tout oxygène disponible pour former des couches d'oxyde à leur surface.

Ces couches agissent comme une barrière, empêchant le contact métal-métal requis pour que les particules se lient, ce qui entraînerait une pièce faible, cassante ou complètement défectueuse.

Assurer la stabilité chimique

Une atmosphère contrôlée garantit que la composition chimique du matériau reste stable. Elle empêche les réactions indésirables qui pourraient modifier les propriétés finales du composant.

Pourquoi l'azote est un choix dominant

Bien que d'autres gaz comme l'hydrogène ou l'argon puissent être utilisés, l'azote occupe une place prépondérante dans l'industrie pour plusieurs raisons pratiques.

L'avantage économique évident

L'azote est nettement moins cher que les gaz véritablement inertes comme l'argon. Pour les applications industrielles à grand volume, cette différence de coût est un moteur majeur de son adoption généralisée.

Un gaz « quasi-inerte » protecteur

À température ambiante, l'azote est très inerte. Cependant, dans la chaleur intense d'un four de frittage, il peut devenir réactif avec certains métaux.

Ce comportement « quasi-inerte » est essentiel. Il est suffisamment inerte pour prévenir l'oxydation, mais suffisamment actif pour être parfois utilisé à l'avantage de l'ingénieur.

Comprendre les compromis : la formation de nitrures

La considération technique la plus importante lors de l'utilisation de l'azote est sa tendance à réagir avec les métaux à haute température pour former des composés appelés nitrures. Cette réaction est une arme à double tranchant.

L'inconvénient : réduction de la résistance à la corrosion

Pour les matériaux comme l'acier inoxydable, la formation de certains nitrures (notamment les nitrures de chrome) peut être préjudiciable. Ce processus peut épuiser le chrome nécessaire pour former la couche passive protectrice qui confère à l'acier inoxydable sa résistance à la corrosion.

Le résultat peut être une pièce dotée d'une bonne résistance mécanique mais d'une capacité compromise à résister à la rouille et à la corrosion.

L'avantage : propriétés mécaniques améliorées

Inversement, pour d'autres applications, cet effet de « nitruration » est intentionnel. Pour certains alliages d'acier, la formation contrôlée de fines précipitations de nitrures dans la structure du matériau peut augmenter considérablement la dureté de surface, la résistance à l'usure et la résistance à la fatigue.

Dans ces cas, l'azote n'est pas seulement une atmosphère protectrice, mais un agent d'alliage actif qui contribue directement aux propriétés finales du matériau.

Gérer les nitrures avec les vitesses de refroidissement

Les ingénieurs peuvent contrôler l'impact de la nitruration grâce au processus de refroidissement. L'utilisation d'une vitesse de refroidissement élevée après le frittage peut aider à « figer » l'azote dans la structure du matériau avant qu'il n'ait le temps de former les grosses précipitations de nitrures nuisibles qui affectent la résistance à la corrosion.

Faire le bon choix pour votre objectif

La sélection de la bonne atmosphère de frittage dépend entièrement du résultat souhaité pour le composant final.

- Si votre objectif principal est la production rentable de pièces à usage général : L'azote est un excellent choix par défaut, offrant une protection supérieure contre l'oxydation à faible coût.

- Si votre objectif principal est une résistance maximale à la corrosion des aciers inoxydables : Vous devez soit utiliser une atmosphère plus inerte (comme l'hydrogène pur ou l'argon), soit gérer soigneusement les vitesses de refroidissement élevées lors de l'utilisation de l'azote pour supprimer la formation de nitrures.

- Si votre objectif principal est d'obtenir une dureté de surface et une résistance à l'usure élevées : L'azote peut être utilisé stratégiquement comme gaz actif pour induire intentionnellement la nitruration et améliorer les propriétés mécaniques de la pièce.

En fin de compte, maîtriser votre processus de frittage signifie considérer le gaz atmosphérique non pas comme une simple couverture, mais comme un ingrédient essentiel de la recette finale de votre matériau.

Tableau récapitulatif :

| Aspect | Rôle de l'azote dans le frittage |

|---|---|

| Fonction principale | Prévient l'oxydation des poudres métalliques pendant le chauffage à haute température. |

| Avantage clé | Rentable par rapport aux gaz entièrement inertes comme l'argon. |

| Considération principale | Peut réagir avec certains métaux (par exemple, l'acier inoxydable) pour former des nitrures. |

| Impact des nitrures | Inconvénient potentiel : Réduit la résistance à la corrosion. Avantage potentiel : Améliore la dureté et la résistance à l'usure. |

| Contrôle du processus | Les vitesses de refroidissement peuvent être gérées pour atténuer les effets négatifs de la formation de nitrures. |

Optimisez votre processus de frittage avec KINTEK

Choisir la bonne atmosphère de frittage est essentiel pour obtenir les propriétés mécaniques et la résistance à la corrosion souhaitées dans vos pièces métalliques. Que vous ayez besoin d'une solution à l'azote rentable ou d'une atmosphère entièrement inerte pour des alliages spécialisés, KINTEK possède l'expertise et l'équipement pour répondre aux besoins de votre laboratoire.

Nous fournissons :

- Fours de frittage de haute qualité avec contrôle précis de l'atmosphère.

- Consultation d'experts pour vous aider à sélectionner le gaz et les paramètres de processus optimaux pour votre matériau et votre application spécifiques.

Améliorons ensemble les performances de votre matériau. Contactez nos experts dès aujourd'hui pour discuter de vos exigences en matière de frittage !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2