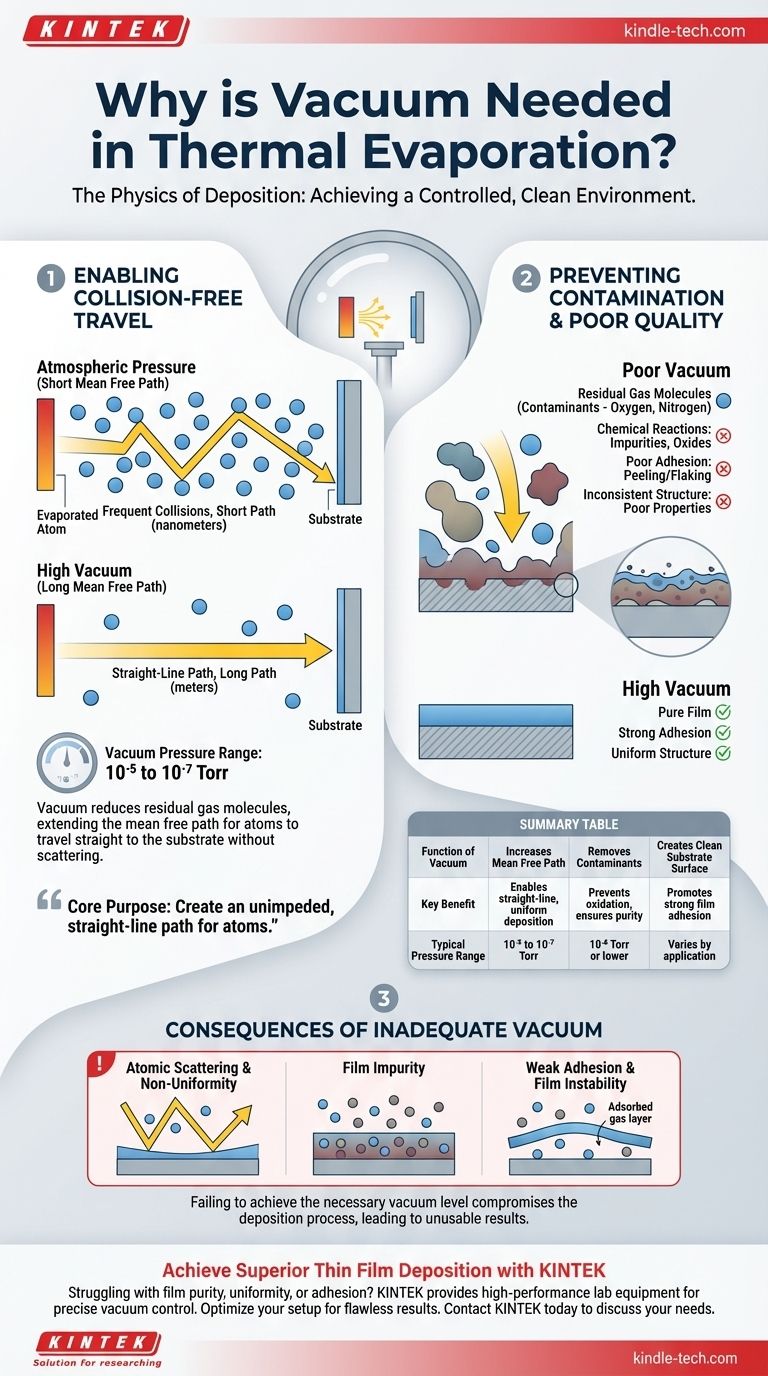

Dans l'évaporation thermique, un vide est essentiel pour deux raisons principales : il permet au matériau évaporé de voyager directement vers le substrat sans entrer en collision avec d'autres molécules, et il élimine les contaminants qui ruineraient autrement la qualité et l'adhérence du film déposé. Cet environnement contrôlé et propre est le fondement de tout le processus.

L'objectif principal du vide n'est pas seulement d'éliminer l'air, mais de créer un chemin direct et sans entrave pour les atomes voyageant de la source à la cible. Cela garantit que le film résultant est uniforme, pur et bien adhéré au substrat.

La physique du dépôt : pourquoi le vide est non négociable

L'évaporation thermique fonctionne en chauffant un matériau source jusqu'à ce que ses atomes se vaporisent. Ces atomes vaporisés traversent ensuite une chambre et se condensent sur un substrat plus froid, formant un film mince. Le vide est ce qui rend ce voyage réussi.

Permettre un voyage sans collision

La fonction la plus critique du vide est d'augmenter le libre parcours moyen des atomes évaporés.

Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule. À pression atmosphérique normale, cette distance est incroyablement courte, mesurée en nanomètres.

En évacuant la chambre jusqu'à un vide poussé — généralement dans la plage de 10⁻⁵ à 10⁻⁷ Torr — le nombre de molécules de gaz résiduelles (comme l'azote et l'oxygène) est considérablement réduit.

Ceci étend le libre parcours moyen à un mètre ou plus. Comme la distance entre la source et le substrat est bien inférieure à cela, les atomes évaporés peuvent voyager en ligne droite, garantissant qu'ils arrivent au substrat sans être diffusés.

Prévenir la contamination et la mauvaise qualité du film

La deuxième fonction clé du vide est de créer un environnement ultra-propre. Toutes les molécules de gaz résiduelles dans la chambre sont des contaminants.

Ces contaminants peuvent causer plusieurs problèmes :

- Réactions chimiques : Les gaz réactifs comme l'oxygène peuvent réagir avec les atomes évaporés chauds en plein vol ou à la surface du substrat, formant des oxydes et des impuretés indésirables dans le film.

- Mauvaise adhérence : Les contaminants à la surface du substrat peuvent empêcher les atomes évaporés de se lier correctement, conduisant à un film qui s'écaille ou se détache facilement.

- Structure incohérente : Les molécules indésirables incorporées dans le film perturbent sa structure cristalline ou amorphe, affectant négativement ses propriétés optiques, électriques ou mécaniques.

Les conséquences d'un vide inadéquat

Ne pas atteindre le niveau de vide nécessaire compromet directement le processus de dépôt et rend les résultats inutilisables pour la plupart des applications. Comprendre ces modes de défaillance souligne l'importance du vide.

Diffusion atomique et non-uniformité

Si la pression est trop élevée, le libre parcours moyen est trop court. Les atomes évaporés entreront en collision avec les molécules de gaz, les diffusant dans des directions aléatoires.

Cela empêche le dépôt « à ligne de mire » requis pour un revêtement uniforme. Le film résultant aura une épaisseur incohérente et pourrait ne pas couvrir le substrat uniformément.

Impureté du film

Sans un vide approprié, l'environnement de dépôt est « sale ». Le flux de vapeur sera un mélange de matériau source et de gaz atmosphériques résiduels.

Le film final sera fortement contaminé par des oxydes, des nitrures et d'autres composés, modifiant ses propriétés fondamentales. Pour les applications en électronique ou en optique, ce niveau d'impureté est inacceptable.

Adhérence faible et instabilité du film

Un mauvais vide laisse une couche de molécules de gaz adsorbées sur la surface du substrat. Cette couche agit comme une barrière, empêchant les atomes déposés de former une liaison forte et stable avec le substrat.

Le résultat est un film qui adhère faiblement et est sujet à la délaminage ou à la défaillance mécanique avec le temps.

Application à votre objectif

Le niveau de vide requis est directement lié à la qualité souhaitée de votre film mince. Votre application spécifique déterminera comment vous aborderez ce paramètre critique.

- Si votre objectif principal est des films de haute pureté pour l'électronique ou l'optique : Vous devez atteindre un vide poussé ou ultra-poussé (10⁻⁶ Torr ou moins) pour minimiser la contamination et assurer des propriétés matérielles prévisibles.

- Si votre objectif principal est des revêtements protecteurs ou décoratifs : Un vide poussé plus modéré (autour de 10⁻⁵ Torr) peut suffire, car les impuretés mineures sont moins susceptibles d'affecter la fonction principale du film.

- Si vous dépannagez un processus avec une mauvaise adhérence : Un niveau de vide inadéquat ou une chambre contaminée est l'une des causes profondes les plus probables à examiner.

En fin de compte, contrôler l'environnement de la chambre par le vide est la clé pour contrôler le résultat de votre dépôt.

Tableau récapitulatif :

| Fonction du vide | Avantage clé | Plage de pression typique |

|---|---|---|

| Augmente le libre parcours moyen | Permet un dépôt en ligne droite et uniforme | 10⁻⁵ à 10⁻⁷ Torr |

| Élimine les contaminants | Prévient l'oxydation et assure la pureté du film | 10⁻⁶ Torr ou moins (pour une haute pureté) |

| Crée une surface de substrat propre | Favorise une forte adhérence du film | Varie selon l'application |

Obtenez un dépôt de film mince supérieur avec KINTEK

Vous rencontrez des problèmes de pureté, d'uniformité ou d'adhérence du film dans votre laboratoire ? La qualité de votre processus d'évaporation thermique dépend d'un contrôle précis du vide. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de vide et les sources d'évaporation thermique, conçus pour répondre aux exigences strictes de l'électronique, de l'optique et de la recherche en science des matériaux.

Nous fournissons l'environnement propre et fiable dont votre processus de dépôt a besoin. Laissez nos experts vous aider à optimiser votre installation pour des résultats impeccables.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir la bonne solution pour votre recherche.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température