Introduction à la cémentation

Principes de base de la cémentation

La cémentation est un procédé de traitement thermique conçu pour améliorer la dureté superficielle des pièces en acier en introduisant des atomes de carbone supplémentaires dans le matériau. Cette technique est particulièrement efficace pour les aciers à faible teneur en carbone, car elle augmente la teneur en carbone des couches superficielles et souterraines, améliorant ainsi leur microstructure et leurs propriétés mécaniques. Le processus consiste à chauffer l'acier dans un environnement riche en carbone, ce qui permet au carbone de se diffuser dans le métal. La profondeur de pénétration du carbone est influencée par plusieurs facteurs, notamment le type d'acier, la concentration de carbone dans l'atmosphère, la température et la durée d'exposition à cette température.

L'effet de durcissement proprement dit est obtenu par une étape ultérieure de trempe, qui refroidit rapidement la pièce cémentée, bloquant les atomes de carbone dans le réseau de l'acier. Ce processus de trempe est crucial car il transforme le carbone diffusé en une couche superficielle durcie, ce qui améliore considérablement la résistance à l'usure et la capacité de charge de la pièce.

Dans les applications pratiques, la cémentation peut être réalisée à l'aide de différentes méthodes, telles que les fours à atmosphère ou les fours à vide à basse pression. Alors que la première méthode consiste à contrôler le potentiel du carbone dans une atmosphère mixte d'hydrocarbures et d'air, la seconde utilise un environnement sous vide avec des gaz de cémentation comme l'acétylène, offrant un contrôle et une efficacité supérieurs.

En outre, la cémentation peut être appliquée stratégiquement pour durcir sélectivement des zones spécifiques d'une pièce, ce qui réduit la nécessité d'un travail important et de processus de masquage. Cette trempe sélective peut s'avérer particulièrement bénéfique pour les composants complexes dont seules certaines zones nécessitent une dureté accrue. Toutefois, la méthode choisie peut avoir un impact sur le coût global et la complexité du processus, des techniques comme la cémentation à basse pression offrant des avantages en termes de précision et d'impact sur l'environnement.

Variantes du procédé

Le processus de cémentation peut être exécuté selon deux méthodes principales : les fours à atmosphère conventionnelle et les fours de cémentation sous vide à basse pression (LPC).

Dans les fours decémentation conventionnelleLe processus implique l'utilisation de fours à atmosphère où le potentiel de carbone est méticuleusement contrôlé à l'aide d'une atmosphère mixte d'hydrocarbures gazeux et d'air. Cette méthode a été largement adoptée en raison de sa simplicité et de son coût relativement faible. Cependant, elle s'accompagne de problèmes inhérents tels que l'oxydation intergranulaire (IGO), la décarburation et la rouille superficielle, qui peuvent être atténués par un contrôle stable du potentiel de carbone et des ratios de gaz.

D'autre part, la cémentation à basse pressioncémentation à basse pression (LPC) fonctionne dans un environnement sous vide, en utilisant des gaz de cémentation comme l'acétylène. Cette méthode offre plusieurs avantages par rapport aux techniques conventionnelles. La cémentation à basse pression permet un contrôle précis du processus, ce qui se traduit par des cycles plus courts et une meilleure uniformité. Le LPC élimine notamment les problèmes tels que l'IGO, ce qui permet d'obtenir une finition de surface plus propre et plus homogène. En outre, des technologies telles que les fours de cémentation à basse pression ICBP® d'ECM Technologies utilisent le procédé Infracarb®, qui alterne entre gaz hydrocarbure et gaz inerte pour des résultats optimaux, ce qui améliore encore la précision et l'efficacité du processus de cémentation.

Chaque méthode présente ses propres avantages et défis, ce qui fait que le choix dépend des exigences spécifiques de l'application et des résultats souhaités.

Cémentation conventionnelle

Fours à atmosphère

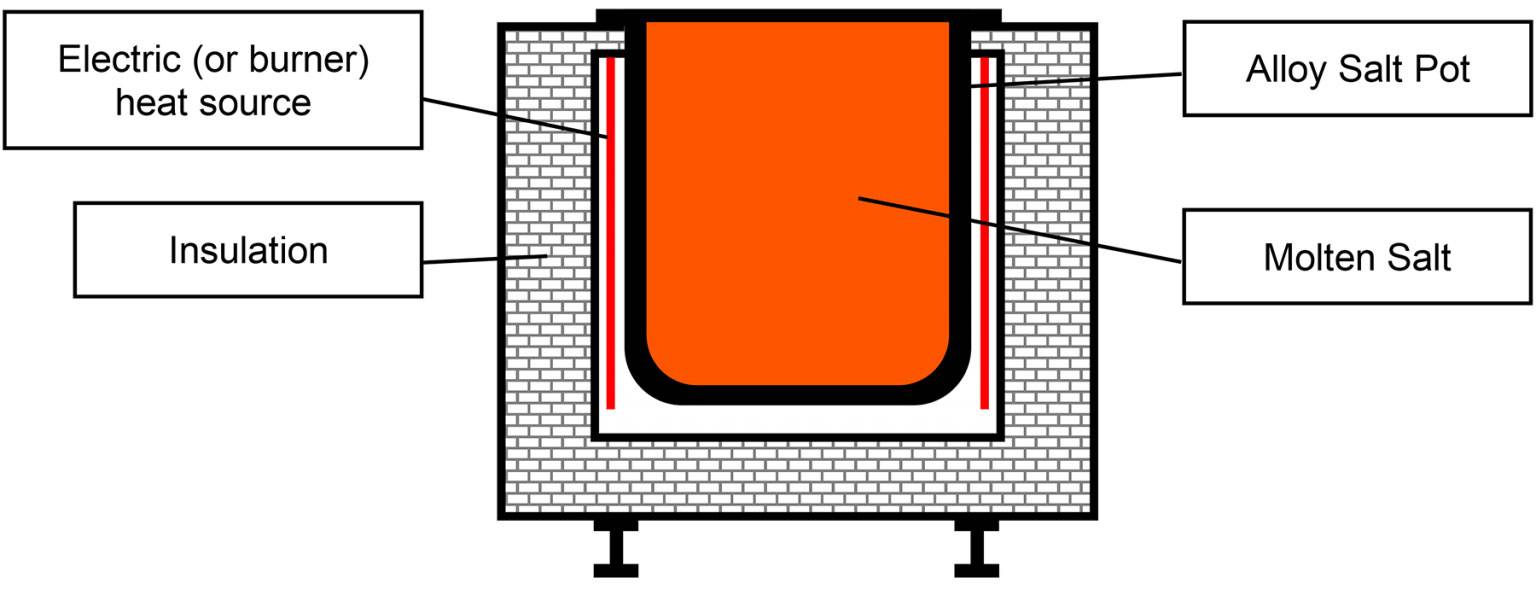

Le procédé de cémentation conventionnel implique un contrôle méticuleux du potentiel de carbone dans une atmosphère gérée avec précision, généralement obtenue en mélangeant des gaz hydrocarbonés avec de l'air. Cet environnement contrôlé est créé dans un four à atmosphère, un dispositif spécialisé à haute température conçu pour chauffer des matériaux dans des conditions atmosphériques spécifiques. Contrairement aux fours conventionnels qui dépendent de l'air ambiant, les fours à atmosphère introduisent divers gaz ou mélanges pour empêcher l'oxydation, la décarburation ou d'autres réactions néfastes qui peuvent se produire lorsque les matériaux sont exposés à l'oxygène ou à d'autres éléments réactifs.

Les composants clés d'un four à atmosphère comprennent les caractéristiques d'une boîte et d'un tube, ce qui le rend adapté à la fabrication d'échantillons et à l'expérimentation à grande échelle. Le four dispose d'une entrée et d'une sortie d'air, ainsi que d'un système de soudure qui comprend un anneau d'étanchéité en gel de silice résistant aux températures élevées sur la porte du four, ce qui garantit une excellente étanchéité. Cette conception permet de créer un vide ou diverses autres atmosphères contrôlées, bien que l'effet de vide soit légèrement inférieur à celui d'un four tubulaire, ce qui n'entrave pas son application dans les processus de cémentation.

Défis et solutions

Dans la cémentation conventionnelle, plusieurs problèmes critiques peuvent survenir, notamment l'oxydation intergranulaire (IGO), la décarburation et la rouille de surface. Ces problèmes peuvent avoir un impact significatif sur la qualité et la durabilité des pièces cémentées. Toutefois, ces défis ne sont pas insurmontables. Grâce à un contrôle méticuleux du potentiel de carbone et à un ajustement précis des ratios de gaz, ces problèmes peuvent être efficacement atténués.

Par exemple, le maintien d'un potentiel de carbone stable garantit que la teneur en carbone de l'acier reste dans les limites optimales, empêchant à la fois l'absorption excessive de carbone et la décarburation. De même, le réglage fin des ratios de gaz - comme l'équilibre entre les gaz hydrocarbonés et les gaz inertes - contribue à créer un environnement qui décourage l'OIG et la rouille superficielle. Cette approche permet non seulement d'améliorer l'intégrité de la surface des pièces, mais aussi de préserver les propriétés mécaniques de l'acier.

En outre, une surveillance continue et des ajustements en temps réel au cours du processus de cémentation permettent d'affiner encore ces contrôles, ce qui se traduit par des résultats plus cohérents et plus fiables. En relevant ces défis de manière proactive, les fabricants peuvent obtenir des résultats de meilleure qualité et prolonger la durée de vie de leurs composants cémentés.

Cémentation basse pression

Aperçu du procédé

Le procédé de cémentation basse pression (LPC) fonctionne dans un environnement sous vide, en utilisant des gaz de cémentation tels que l'acétylène pour infuser du carbone à la surface des pièces métalliques. Cette méthode offre un degré élevé de précision et de contrôle du processus de cémentation, ce qui permet de réduire considérablement les temps de cycle par rapport aux techniques conventionnelles. En maintenant le vide, le LPC minimise le risque d'oxydation intergranulaire et d'autres défauts de surface, ce qui garantit un résultat plus uniforme et plus cohérent.

Les éléments clés du procédé LPC sont les suivants

- Environnement sous vide: L'absence d'air dans la chambre à vide empêche l'oxydation, qui est un problème courant dans les méthodes de cémentation conventionnelles.

- Gaz de cémentation: L'acétylène est couramment utilisé en raison de sa teneur élevée en carbone, qui permet une diffusion efficace et rapide du carbone dans la surface du métal.

- Contrôle précis: Les systèmes de contrôle avancés des fours LPC permettent de régler avec précision les paramètres du processus, tels que la température et les débits de gaz, afin d'obtenir des résultats optimaux.

Cette combinaison de facteurs permet non seulement d'améliorer la qualité des pièces cémentées, mais aussi de rendre le procédé LPC plus efficace et plus respectueux de l'environnement.

Avantages par rapport aux méthodes conventionnelles

La cémentation basse pression (LPC) présente une série d'avantages qui surpassent de manière significative les méthodes de cémentation conventionnelles. L'un des avantages les plus notables est l'absence totale d'oxydation intergranulaire (IGO). Contrairement aux méthodes conventionnelles, qui peuvent souffrir d'OIG, la LPC fonctionne dans un environnement sous vide, ce qui élimine le risque d'oxydation de surface et préserve l'intégrité de la microstructure du matériau.

En outre, la LPC garantit une uniformité supérieure sur l'ensemble des pièces traitées. Le contrôle précis du processus de cémentation, facilité par l'utilisation du vide, permet une diffusion homogène du carbone dans l'ensemble du matériau. Cette uniformité est cruciale pour le maintien des propriétés mécaniques des pièces, garantissant leur fiabilité dans diverses conditions.

La précision des contrôles est un autre domaine dans lequel LPC excelle. L'environnement sous vide est idéal pour régler avec précision les paramètres de cémentation, tels que la température et la concentration de gaz. Ce niveau de contrôle permet non seulement d'améliorer la qualité du produit final, mais aussi de réduire la durée du processus, ce qui rend le LPC plus efficace et plus rentable que les méthodes traditionnelles.

| Les avantages de la | LPC | Méthodes conventionnelles |

|---|---|---|

| Oxydation intergranulaire (IGO) | Absente | Présente |

| Uniformité | Élevée | Variable |

| Précision du contrôle | Très élevée | Modérée |

En résumé, les avantages du LPC - pas d'IGO, une meilleure uniformité et une plus grande précision de contrôle - en font un choix supérieur pour les industries exigeant des procédés de cémentation précis et fiables.

Technologies Infracarb® et CBPWin

Les fours de cémentation basse pression ICBP® d'ECM Technologies utilisent le procédé Infracarb®, qui alterne entre un gaz hydrocarbure et un gaz inerte pour obtenir des résultats optimaux. Cette méthode est particulièrement efficace dans l'environnement sous vide de la cémentation à basse pression (LPC), où un contrôle précis du processus de cémentation est primordial.

Le procédé Infracarb® implique une séquence cyclique dans laquelle des gaz hydrocarbonés, tels que le méthane ou l'acétylène, sont introduits dans la chambre à vide, suivis d'un gaz inerte tel que l'azote ou l'argon. Ce cycle alterné garantit une diffusion contrôlée et uniforme du carbone dans l'acier, minimisant ainsi le risque de problèmes tels que l'oxydation intergranulaire (IGO) et la décarburation.

De plus, la technologie CBPWin®, intégrée dans ces fours, permet un contrôle avancé des paramètres de cémentation. Ce logiciel permet de contrôler et d'ajuster en temps réel les débits de gaz, la température et la pression, garantissant ainsi que le processus reste conforme aux spécifications souhaitées. Le résultat est une surface cémentée avec des propriétés mécaniques améliorées, une meilleure uniformité et une plus grande précision de contrôle, ce qui la rend supérieure aux méthodes de cémentation conventionnelles.

Comparaison et conclusion

Avantages de la cémentation basse pression

Les fours de cémentation basse pression (LPC) apportent une multitude d'avantages au processus de cémentation, ce qui en fait un choix privilégié par rapport aux méthodes conventionnelles. L'un des principaux avantages est lala réduction des temps de cycle. Ce résultat est obtenu grâce à la capacité de fonctionner à des températures plus élevées, dépassant souvent 980°C, ce qui accélère considérablement le processus de cémentation. En outre, laconception modulaire des fours LPC offre une plus grande flexibilité et une meilleure évolutivité, ce qui permet aux fabricants d'adapter l'équipement à leurs besoins spécifiques.

L'efficacité énergétique est un autre avantage clé. Les fours LPC fonctionnent dans un environnement sous vide, ce qui minimise les pertes de chaleur et améliore l'utilisation de l'énergie. Cela permet non seulement de réduire les coûts d'exploitation, mais aussi de contribuer à un environnement plus propre.environnement plus propre en éliminant les émissions de CO2. Le processus garantit également unestable et reproductible Le procédé garantit également un résultat stable et reproductible, avec une plage de tolérance de la couche de cémentation plus étroite, ce qui permet d'obtenir des résultats plus cohérents.

En outre, le LPC offre un contrôle supérieur sur le processus de cémentation, en particulier dans les domaines suivantsla cémentation précise des trous étroits et des trous borgnes. Cette précision est cruciale pour les composants complexes pour lesquels les méthodes traditionnelles risquent d'être insuffisantes. L'utilisation de gaz comme agent de trempe permet également deminimiser les déformations dues à la trempepréservant ainsi l'intégrité des pièces.

Enfin, le produit final présente unesurface propre avec une finition métallique argentée, dépourvue de toute écaille, ce qui témoigne de la propreté et de la précision du processus LPC. Il en résulte des pièces qui sont non seulement supérieures sur le plan fonctionnel, mais aussi esthétiques.

Adaptation à la métallurgie des poudres

La cémentation à basse pression (LPC) est particulièrement avantageuse pour la métallurgie des poudres en raison de sa capacité à contrôler précisément les paramètres du processus dans un environnement contrôlé et sans oxydation. Cette méthode permet non seulement d'améliorer les propriétés mécaniques du produit final, mais aussi de réduire considérablement les déformations, ce qui en fait un choix privilégié pour les pièces complexes.

Des facteurs clés tels que la résistance à la corrosion, la dureté, la résistance à la traction, la résistance aux chocs et la résistance à la fatigue sont méticuleusement gérés au cours du processus de LPC. Par exemple, l'acier inoxydable de la série 316L, connu pour sa résistance à la corrosion et sa ténacité supérieures, peut être traité sans compromettre ses qualités intrinsèques. De même, le cuivre et ses alliages, qui sont souvent utilisés dans des environnements riches en humidité, bénéficient de la capacité du LPC à maintenir leur résistance à la corrosion et leur intégrité mécanique.

En outre, la précision offerte par le LPC est particulièrement précieuse dans la production d'outils à main, où la résistance à l'usure, la ténacité et la conservation de la dureté sont essentielles. Le procédé garantit que ces propriétés sont non seulement préservées, mais aussi améliorées, ce qui permet d'obtenir des outils plus durables et plus fiables.

En résumé, la capacité de la cémentation à basse pression à affiner ces propriétés mécaniques critiques tout en minimisant les distorsions en fait un procédé idéal pour la métallurgie des poudres, garantissant que le produit final répond aux exigences rigoureuses de diverses applications industrielles.

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Articles associés

- Le guide ultime du four de frittage sous vide et sous pression : avantages, applications et principes de fonctionnement

- Guide complet des fours de frittage par plasma étincelant : Applications, caractéristiques et avantages

- Maîtriser le brasage en four à vide : Techniques, applications et avantages

- Four de presse à chaud sous vide : un guide complet

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés