Introduction aux fours à atmosphère d'hydrogène

Les fours à atmosphère d'hydrogènejouent un rôle essentiel dans les processus industriels modernes, en particulier dans le frittage d'alliages haut de gamme et la fabrication de matériaux avancés. Ces fours spécialisés fonctionnent dans des environnements d'hydrogène contrôlés, assurant une gestion précise de la température et des réactions chimiques. Ce guide se penche sur les complexités des fours à atmosphère d'hydrogène, couvrant leurs types, leurs composants, leurs applications, leurs mesures de sécurité et leurs stratégies de maintenance. La compréhension de ces aspects est cruciale pour les industries qui recherchent des performances et une sécurité optimales dans leurs opérations. Rejoignez-nous pour explorer le monde complet des fours à atmosphère d'hydrogène, en soulignant leur importance et leurs considérations opérationnelles.

Types de fours à atmosphère d'hydrogène

Les fours à atmosphère d'hydrogène sont des équipements de chauffage spécialisés conçus pour le traitement à haute température dans un environnement d'hydrogène contrôlé. Ces fours sont essentiels pour diverses applications industrielles, notamment le traitement des matériaux et les expériences qui nécessitent des réactions chimiques spécifiques ou des modifications des propriétés des matériaux. La fonction principale d'un four à atmosphère d'hydrogène est de chauffer des matériaux dans un environnement d'hydrogène de haute pureté afin d'obtenir les effets de traitement thermique souhaités. Cette section présente les différents types de fours à atmosphère d'hydrogène, en mettant l'accent sur leurs structures, leurs applications et leurs principales caractéristiques.

Fours verticaux à atmosphère d'hydrogène

Les fours à atmosphère d'hydrogène verticaux se caractérisent par leur orientation verticale, la chambre de chauffe étant positionnée verticalement. Cette conception est particulièrement adaptée aux applications nécessitant un chauffage uniforme des échantillons, telles que la calcination ou le frittage des poudres. La configuration verticale permet une distribution efficace de la chaleur et minimise les pertes de chaleur, ce qui garantit une température constante dans toute la chambre.

Les principales caractéristiques des fours verticaux à atmosphère d'hydrogène sont les suivantes

- Chauffage uniforme : La conception verticale facilite le chauffage uniforme, ce qui est crucial pour les processus tels que le frittage et la calcination.

- Efficacité de l'espace : Occupant moins d'espace horizontal, ces fours sont idéaux pour les laboratoires et les installations de production dont l'espace au sol est limité.

- Capacité de température élevée : Équipés d'éléments chauffants tels que le disiliciure de molybdène ou des éléments en fibre céramique, ces fours peuvent atteindre des températures allant jusqu'à 1600°C.

Fours horizontaux à atmosphère d'hydrogène

Les fours horizontaux à atmosphère d'hydrogène ont une orientation horizontale, la chambre de chauffe étant positionnée horizontalement. Cette conception est optimale pour le traitement en continu d'échantillons ou de matériaux longs, comme le traitement thermique de longs fils ou barres. Les fours horizontaux sont réputés pour leur capacité à traiter de grands volumes de matériaux et à maintenir un débit élevé.

Les principales caractéristiques des fours horizontaux sous atmosphère d'hydrogène sont les suivantes :

- Traitement en continu : Convient aux applications nécessitant un traitement en continu, ce qui améliore l'efficacité de la production.

- Rendement élevé : Conçus pour traiter de grandes quantités de matériaux, ils sont idéaux pour les opérations à l'échelle industrielle.

- Éléments chauffants polyvalents : Équipés de différents types d'éléments chauffants, tels que des fils de résistance ou des éléments en graphite, ces fours peuvent atteindre efficacement des températures élevées.

Fours à atmosphère d'hydrogène divisée

Les fours à atmosphère d'hydrogène divisée se caractérisent par une conception divisée, où la chambre du four est divisée en deux moitiés, chacune avec son propre élément chauffant. Cette conception facilite le chargement et le déchargement des matériaux sans qu'il soit nécessaire de retirer l'ensemble de la chambre, ce qui améliore la flexibilité et l'efficacité de l'exploitation.

Les principales caractéristiques des fours à atmosphère d'hydrogène divisée sont les suivantes :

- Facilité d'accès : La conception en deux parties facilite l'accès pour le chargement et le déchargement des matériaux, ce qui réduit les temps d'arrêt.

- Traitement à haute température : Idéal pour les applications nécessitant un traitement à haute température, comme le recuit ou le brasage.

- Éléments chauffants personnalisables : Équipés de divers types d'éléments chauffants, tels que le carbure de silicium (SiC), ces fours peuvent être personnalisés pour répondre aux exigences d'applications spécifiques.

Fours rotatifs à atmosphère d'hydrogène

Les fours rotatifs à atmosphère d'hydrogène sont conçus pour le traitement continu des matériaux en les faisant tourner à l'intérieur d'une chambre cylindrique chauffée par un élément chauffant. Le mouvement rotatif assure un chauffage uniforme et un mélange efficace des matériaux, ce qui les rend adaptés aux applications impliquant des poudres ou des granulés, telles que la calcination ou le grillage.

Les principales caractéristiques des fours rotatifs à atmosphère d'hydrogène sont les suivantes

- Chauffage uniforme : Le mouvement rotatif assure un chauffage et un mélange uniformes des matériaux, ce qui améliore la cohérence du processus.

- Traitement efficace : Convient au traitement à haute température des poudres ou des granulés, ce qui améliore l'efficacité de la production.

- Éléments chauffants polyvalents : Équipés de différents types d'éléments chauffants, tels que des éléments en fibre céramique ou en carbure de silicium (SiC), ces fours peuvent atteindre des températures élevées et maintenir une stabilité opérationnelle.

Applications des fours à atmosphère d'hydrogène

Les fours à atmosphère d'hydrogène sont largement utilisés dans diverses industries, notamment l'aérospatiale, la construction automobile et l'électronique. Les principales applications sont les suivantes

- Le frittage et le recuit : Spécialement conçus pour le frittage ou le recuit de matériaux dans un environnement d'hydrogène ou de gaz inerte.

- Traitement à haute température : Capables d'atteindre des températures réglables de 0 à 1600°C, ces fours sont idéaux pour le traitement à haute température des matériaux.

- Assurance de la qualité des matériaux : L'environnement d'hydrogène de haute pureté garantit que les matériaux ne sont pas affectés par d'autres gaz, ce qui maintient la qualité et la stabilité pendant le traitement thermique.

Conclusion

Les fours à atmosphère d'hydrogène sont des outils indispensables pour le traitement des matériaux à haute température, offrant une gamme de conceptions adaptées à des applications spécifiques. Qu'il soit vertical, horizontal, divisé ou rotatif, chaque type de four à atmosphère d'hydrogène offre des avantages uniques en termes d'uniformité du chauffage, d'efficacité opérationnelle et de capacités de manipulation des matériaux. Il est essentiel de comprendre les caractéristiques et les applications de ces fours pour choisir l'équipement qui répondra à des besoins industriels spécifiques.

Composants et conception des fours à atmosphère d'hydrogène

Les fours à atmosphère d'hydrogène sont des équipements spécialisés conçus pour des procédés tels que le frittage de l'acier inoxydable et le brasage, qui nécessitent un environnement contrôlé avec des niveaux d'oxygène réduits. Ces fours sont équipés de plusieurs composants clés et de dispositifs de sécurité pour garantir un fonctionnement efficace et sûr.

Réservoirs intérieurs en acier inoxydable

Le réservoir intérieur d'un four à atmosphère d'hydrogène est généralement en acier inoxydable. Ce matériau est choisi pour sa résistance aux températures élevées et à la corrosion, qui sont essentielles dans un environnement riche en hydrogène. La construction en acier inoxydable permet au four de conserver son intégrité structurelle même en cas d'exposition prolongée à des températures élevées et à des gaz réactifs.

Joints toriques en silicone

L'étanchéité est essentielle dans les fours à atmosphère d'hydrogène pour éviter les fuites et garantir une atmosphère constante dans la chambre. Les joints toriques en silicone sont utilisés pour assurer l'étanchéité de la porte du four. Ces joints toriques sont conçus pour résister à des températures élevées et conserver leur élasticité, ce qui garantit une étanchéité parfaite même après une utilisation répétée.

Systèmes de refroidissement à l'eau

Pour protéger les joints toriques en silicone et les autres composants de la surchauffe, des systèmes de refroidissement à l'eau sont installés. Ces systèmes font circuler de l'eau autour de la porte du four et d'autres zones critiques, réduisant ainsi la température et prolongeant la durée de vie des joints et autres composants sensibles.

Caractéristiques de sécurité

La sécurité est primordiale dans les fours à atmosphère d'hydrogène en raison de la nature inflammable et explosive de l'hydrogène. Plusieurs dispositifs de sécurité sont intégrés dans la conception afin d'atténuer les risques :

- Détecteurs d'hydrogène: Ces dispositifs surveillent les niveaux d'oxygène à l'intérieur du four. Si le niveau d'oxygène tombe en dessous d'un seuil de sécurité, indiquant une fuite potentielle d'hydrogène, le détecteur déclenche une alarme pour alerter les opérateurs.

- Vannes antidéflagrantes: Ces vannes sont conçues pour empêcher l'accumulation de pression à l'intérieur du four. En cas d'explosion, les soupapes relâchent la pression de manière contrôlée, minimisant ainsi le risque de dommages structurels.

- Contrôleur de brûleur et de combustion: L'excès d'hydrogène gazeux est brûlé à l'aide d'un brûleur et d'un contrôleur de combustion. Ce système garantit que toute fuite d'hydrogène est brûlée en toute sécurité, empêchant ainsi son accumulation dans le four.

- Systèmes d'alarme: Des alarmes visuelles et sonores sont installées pour alerter les opérateurs en cas de problème de sécurité. Ces alarmes sont reliées aux détecteurs d'hydrogène et à d'autres systèmes de sécurité, ce qui permet de signaler immédiatement tout risque potentiel.

Composants supplémentaires

Les autres composants installés dans l'enveloppe interne du four comprennent des thermocouples pour le contrôle de la température, des vannes d'admission et de sortie pour le contrôle du gaz et des manomètres pour le contrôle de la pression interne. Ces composants fonctionnent ensemble pour assurer un contrôle précis de l'environnement du four.

Flexibilité opérationnelle

Les fours à atmosphère d'hydrogène sont conçus pour traiter différents gaz, notamment l'hydrogène, l'argon, l'azote, l'oxygène, le monoxyde de carbone et l'ammoniac. Cette flexibilité permet une large gamme d'applications, du frittage de l'acier inoxydable à la réalisation d'expériences dans des atmosphères contrôlées.

Avantages des fours à atmosphère d'hydrogène

- Champ de température uniforme: La conception de ces fours garantit une répartition uniforme de la température dans la chambre, ce qui est essentiel pour obtenir des résultats de traitement cohérents.

- Faible température de surface: Les systèmes de refroidissement à l'eau permettent de maintenir une température de surface basse, ce qui réduit les risques de brûlures et d'incendie.

- Contrôle rapide de la température: Ces fours peuvent atteindre et stabiliser rapidement la température souhaitée, ce qui améliore l'efficacité et réduit la consommation d'énergie.

- Efficacité énergétique: La conception intègre des caractéristiques d'économie d'énergie, minimisant la consommation d'énergie sans compromettre les performances.

- Propre et sans pollution: L'atmosphère contrôlée empêche la contamination, garantissant que les matériaux traités restent propres et exempts d'impuretés.

En conclusion, les fours à atmosphère d'hydrogène sont des équipements sophistiqués conçus dans un souci de sécurité, d'efficacité et de précision. L'intégration de réservoirs intérieurs en acier inoxydable, de joints toriques en silicone, de systèmes de refroidissement à l'eau et de dispositifs de sécurité avancés garantit que ces fours peuvent répondre aux exigences des processus impliquant de l'hydrogène tout en maintenant un niveau élevé de sécurité opérationnelle.

Applications des fours à atmosphère d'hydrogène

Les fours à atmosphère d'hydrogène jouent un rôle essentiel dans diverses industries, en particulier dans le frittage d'alliages haut de gamme, les compositions céramiques/métalliques et la fabrication de pièces critiques. Ces fours utilisent l'hydrogène comme moyen de chauffage des matériaux à haute température, ce qui permet d'obtenir des réactions chimiques spécifiques ou des changements dans les propriétés des matériaux. Les caractéristiques uniques des fours à atmosphère d'hydrogène, telles que les environnements d'hydrogène de haute pureté, l'oxydation réduite, le chauffage et le refroidissement rapides, le chauffage uniforme et une large gamme d'applications, les rendent indispensables dans plusieurs secteurs clés.

Frittage d'alliages haut de gamme

Le frittage d'alliages haut de gamme est l'une des principales applications des fours à atmosphère d'hydrogène. Ces fours sont utilisés pour traiter des alliages avancés qui nécessitent un contrôle précis de l'atmosphère de frittage pour obtenir les propriétés mécaniques et chimiques souhaitées. L'environnement d'hydrogène de haute pureté garantit que les alliages ne sont pas affectés par d'autres gaz, ce qui préserve leur intégrité et leur stabilité. Par exemple, dans l'industrie aérospatiale, les fours à atmosphère d'hydrogène sont utilisés pour fritter les composants des moteurs et des turbines d'avion, où la résistance aux températures élevées et l'intégrité structurelle sont essentielles.

Compositions céramiques/métalliques

Les fours à atmosphère d'hydrogène sont également largement utilisés dans le traitement des compositions céramiques/métalliques. Ces compositions nécessitent souvent une atmosphère réductrice pour éviter l'oxydation et obtenir les propriétés souhaitées. L'hydrogène présent dans le four réduit efficacement les réactions d'oxydation à la surface du matériau, ce qui garantit que les matériaux ne se dégradent pas à haute température. Ceci est particulièrement important dans la fabrication de composants électroniques, où la pureté et la performance des matériaux céramiques/métalliques sont primordiales.

Fabrication de pièces critiques

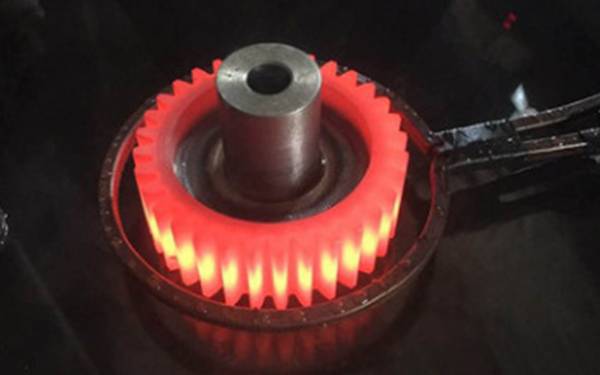

Dans la fabrication de pièces critiques, comme dans les industries de l'automobile et de la défense, les fours à atmosphère d'hydrogène sont utilisés pour traiter thermiquement divers composants tels que les engrenages, les arbres, les roulements et les pièces de moteur. L'atmosphère contrôlée améliore la solidité, la durabilité et la résistance à l'usure de ces pièces, ce qui contribue à rendre les véhicules et les équipements plus sûrs et plus efficaces. Par exemple, dans l'industrie automobile, les fours à atmosphère d'hydrogène sont utilisés pour traiter les composants qui doivent résister à des charges et des températures élevées, garantissant ainsi leur longévité et leur fiabilité.

Applications spécifiques

-

Recuit: Les atmosphères d'hydrogène sont utilisées dans des fours compatibles avec l'hydrogène pour les processus de recuit. Le recuit ramollit le métal et redonne de la ténacité à un métal fragilisé par l'écrouissage. Cette opération est cruciale dans les industries telles que les laminoirs, les filatures et les tuberies, où des brins continus de métal doivent être ramollis pour les étapes de traitement ultérieures.

-

Frittage: Le frittage est utilisé pour les métaux en poudre depuis des décennies, notamment pour les pièces pressées et frittées (P/M), le moulage par injection de métal (MIM) et la fabrication additive (AM) à l'aide d'un procédé de type jet de liant. Dans certains cas, en particulier pour les pièces MIM et AM, le four utilisé peut être un four à vide qui utilise un flux d'hydrogène à pression partielle pour nettoyer les pièces et empêcher l'oxydation, ce qui est essentiel en raison de la surface élevée des particules de métal en poudre.

-

Brasage: Le brasage est largement utilisé pour assembler deux ou plusieurs pièces en un ensemble très résistant, créant souvent des sous-ensembles qui ne peuvent pas être fabriqués en une seule étape. Dans le brasage, l'hydrogène joue un rôle crucial en tant que flux en réduisant les oxydes de surface pour permettre au matériau de brasage de s'écouler correctement et d'adhérer.

Conclusion

Les fours à atmosphère d'hydrogène, en particulier ceux qui fonctionnent à plus de 1350°C, sont très utiles pour le frittage de nombreux alliages haut de gamme et de compositions céramiques/métalliques. Cependant, les exigences imposées aux matériaux réfractaires sont considérables. Dans les fours à plaques poussantes, les exigences imposées aux matériaux réfractaires sont particulièrement élevées sur les plaques poussantes. Les cycles thermiques extrêmes, les charges mécaniques et les attaques chimiques dues à une atmosphère fortement réductrice se combinent pour créer le besoin de céramiques très spécialisées. Il convient d'être très prudent et de procéder à des essais approfondis pour garantir les performances maximales du système. Les caractéristiques uniques et le large éventail d'applications des fours à atmosphère d'hydrogène en font un outil essentiel dans diverses industries, contribuant à l'avancement des processus de fabrication de haute technologie.

Mesures de sécurité dans les fours à atmosphère d'hydrogène

Les fours à atmosphère d'hydrogène sont des équipements essentiels dans divers processus industriels, en particulier dans la métallurgie, la céramique et la fabrication de semi-conducteurs. Toutefois, l'utilisation de l'hydrogène présente des risques de sécurité importants en raison de son inflammabilité et de son potentiel d'explosion. Il est donc essentiel de mettre en œuvre des mesures de sécurité solides pour atténuer ces risques. Cette section examine les protocoles de sécurité complets et les caractéristiques intégrées dans les fours à atmosphère d'hydrogène afin de garantir la sécurité opérationnelle.

Contrôle du point de rosée

Le maintien du point de rosée de l'atmosphère du four est crucial dans certaines applications. Les systèmes de contrôle du point de rosée surveillent la teneur en humidité de l'environnement du four, empêchant la condensation qui pourrait entraîner une dégradation du matériau ou des risques pour la sécurité. Les systèmes avancés tels que l'hydromètre modèle 580 offrent des mesures précises du point de rosée, avec des plages étalonnées de -130°F à +70°F par incréments de 2°F. Ces systèmes comprennent des alarmes à double point de consigne, des affichages numériques et des sorties d'enregistrement, garantissant une surveillance en temps réel et une action immédiate si le point de rosée dépasse les niveaux de sécurité.

Analyseur d'oxygène/hydrogène

Les analyseurs portables d'oxygène/hydrogène sont des outils essentiels pour garantir la sécurité de l'introduction et de l'élimination de l'hydrogène dans les cornues fermées, conformément aux directives de la norme NFPA 86C. Ces analyseurs fournissent des affichages numériques distincts pour l'hydrogène et l'oxygène, avec une pompe d'échantillonnage, des filtres et un débitmètre intégrés. Le temps de préchauffage rapide de 10 secondes et le fonctionnement sur batterie rechargeable améliorent leur facilité d'utilisation et leur efficacité. En contrôlant les niveaux d'oxygène et d'hydrogène, ces analyseurs empêchent la formation de mélanges explosifs, garantissant ainsi un environnement de travail sûr.

Contrôle des fuites d'hydrogène

La surveillance des fuites d'hydrogène est une fonction de sécurité essentielle dans les fours à atmosphère d'hydrogène. Les analyseurs d'atmosphère calibrés à 1/4 de la limite inférieure d'explosivité (LIE) constituent un système d'alerte précoce pour les fuites d'hydrogène. Une sortie d'alarme peut déclencher un solénoïde pour arrêter la source d'hydrogène, évitant ainsi les explosions potentielles. En outre, le four peut être inondé de gaz inerte pour maintenir un état sûr en cas de détection d'une fuite.

Systèmes de sécurité pour le gaz

Lorsque l'on travaille avec des gaz contenant plus de 5 % d'hydrogène, un système de sécurité des gaz est obligatoire pour éviter les explosions. Ces systèmes contrôlent le flux de gaz à l'aide de contrôleurs de flux entièrement automatisés, conformes aux normes SIL2. En cas de dysfonctionnement, le système passe immédiatement à un état sécurisé. Des capteurs d'hydrogène installés à des endroits stratégiques, tels que le haut du four, réagissent rapidement aux fuites en déclenchant des protocoles de sécurité.

Conception et caractéristiques du four

La conception des fours à atmosphère d'hydrogène intègre plusieurs caractéristiques de sécurité. Les réservoirs intérieurs en acier inoxydable et les portes à joint torique en silicone empêchent les fuites de gaz. Les systèmes de refroidissement à l'eau réduisent la température des joints toriques, ce qui améliore la durabilité et la sécurité. Des thermocouples, des vannes d'admission, des vannes de sortie d'air et des manomètres surveillent et contrôlent l'environnement du four. Des détecteurs d'hydrogène, des brûleurs, des contrôleurs de combustion, des lampes d'alarme, des allumeurs et des vannes antidéflagrantes renforcent encore la sécurité.

Flexibilité opérationnelle

Tous les fours tubulaires peuvent être adaptés à l'utilisation de l'hydrogène, en offrant des espaces et des températures utilisables variables. Pour les applications nécessitant de l'hydrogène à des températures supérieures à 1 800 °C, il est recommandé d'utiliser des fours à parois froides. Ces fours supportent une variété de gaz, y compris l'hydrogène, l'argon, l'azote, l'oxygène, le monoxyde de carbone et l'ammoniac, ce qui garantit la flexibilité opérationnelle et la sécurité.

Conclusion

En conclusion, fours à atmosphère d'hydrogène sont équipés d'une série de mesures de sécurité pour prévenir les risques d'inflammabilité et d'explosion. Du contrôle du point de rosée et des analyseurs d'oxygène/hydrogène à la surveillance des fuites d'hydrogène et à la conception robuste des fours, ces caractéristiques garantissent un environnement opérationnel sûr et efficace. En adhérant à ces protocoles de sécurité, les industries peuvent atténuer les risques et améliorer la fiabilité de leurs processus.

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à tube sous vide haute pression de laboratoire

Articles associés

- Présentation des fours tubulaires à vide de laboratoire

- Comment les fours à atmosphère contrôlée améliorent la qualité et la cohérence du traitement thermique

- Guide complet des fours atmosphériques : Types, applications et avantages

- Four à moufle : découvrir les secrets d'un chauffage uniforme et d'une atmosphère contrôlée

- guide des FOURS TUBULAIRES UNIVERSELS