Vous retirez un composant critique du four. Il était censé être parfait — durci, précis et prêt à être intégré. Au lieu de cela, il est couvert d'une couche sombre et écailleuse de calamine. Les dimensions sont incorrectes, la finition de surface est ruinée et son intégrité structurelle est maintenant discutable. C'est un autre lot raté, un autre retard et un autre revers frustrant que vous n'arrivez pas à cerner.

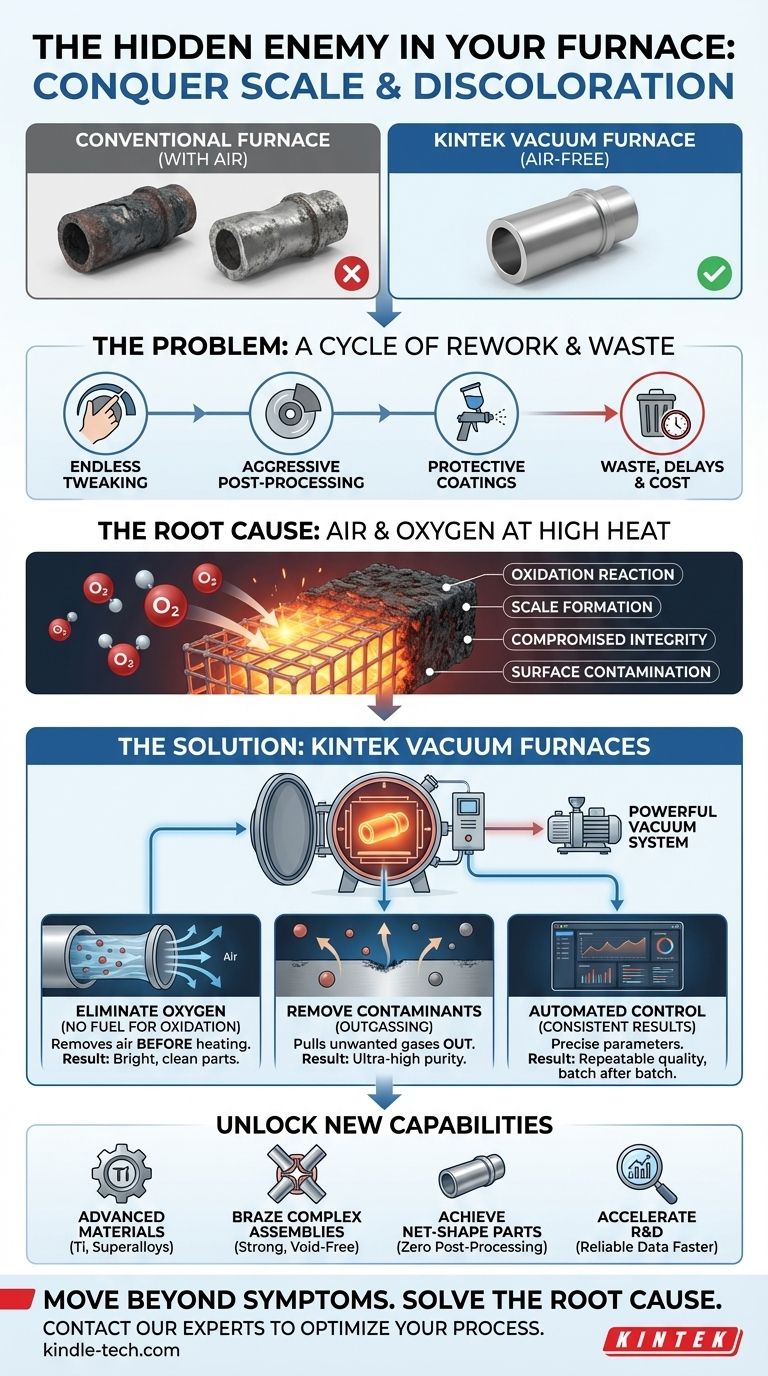

Piégé dans un cycle de retravail et de gaspillage ?

Si ce scénario vous semble familier, vous n'êtes pas seul. Dans d'innombrables laboratoires et ateliers de fabrication, les équipes luttent contre le même problème déroutant : des résultats incohérents de leurs processus thermiques. Pour y remédier, elles se retrouvent souvent dans une boucle coûteuse et inefficace :

- Ajustements constants : Vous ajustez les températures de quelques degrés, prolongez ou raccourcissez les temps de maintien, et documentez méticuleusement chaque paramètre, dans l'espoir de trouver la « formule magique ». Pourtant, les résultats restent imprévisibles.

- Post-traitement agressif : Les équipes passent des heures — voire des jours — à meuler, à sabler ou à utiliser des bains chimiques agressifs pour éliminer l'oxydation et la calamine indésirables, risquant ainsi d'endommager la géométrie précise de la pièce dans le processus.

- Essais de revêtements protecteurs : Vous expérimentez divers revêtements ou feuilles pour protéger le matériau, ajoutant des étapes supplémentaires, des coûts et de nouvelles sources potentielles de contamination.

Ce n'est pas seulement un casse-tête technique ; c'est une ponction directe sur votre entreprise. Chaque lot défaillant entraîne un gaspillage de matériaux et d'énergie. Chaque heure consacrée au retravail est une heure non consacrée à l'innovation ou à la production. Plus important encore, une qualité de pièce peu fiable peut entraîner des défaillances de produits, compromettant votre réputation et vos résultats.

Le véritable coupable n'est pas la chaleur — c'est l'air

Voici le tournant : le problème n'est pas que vous utilisez la mauvaise température ou le mauvais temps. Le problème est l'environnement dans lequel vous chauffez.

À hautes températures, les matériaux comme l'acier, le titane et d'autres alliages ne font pas que chauffer ; ils deviennent très réactifs. L'oxygène présent dans l'atmosphère d'un four conventionnel — même en traces — attaque agressivement la surface du matériau chaud. Cette réaction chimique s'appelle l'oxydation, et c'est la cause profonde de vos problèmes :

- Calamine et décoloration : Cette couche sombre et écailleuse n'est simplement que de l'oxyde métallique. C'est la preuve physique que votre pièce a été chimiquement modifiée.

- Intégrité compromise : L'oxydation peut épuiser les éléments d'alliage clés de la surface, modifiant ses propriétés métallurgiques et la rendant plus faible ou plus cassante que prévu.

- Contamination de surface : L'air lui-même introduit des contaminants qui sont intégrés au matériau, compromettant sa pureté.

C'est pourquoi les « solutions » courantes sont vouées à l'échec. Le meulage et le sablage ne font que nettoyer les dégâts *après* qu'ils aient déjà été causés. Ajuster la température, c'est comme essayer d'ajuster la vitesse d'une réaction chimique que vous ne pouvez pas voir. Vous combattez un problème de chimie, pas seulement un problème de chauffage.

La solution : prendre le contrôle de l'environnement

Si la présence d'air est la cause fondamentale du problème, alors la seule véritable solution est de l'éliminer complètement. Vous avez besoin d'un outil qui ne se contente pas de générer de la chaleur, mais qui crée un environnement vierge où les réactions chimiques indésirables ne peuvent tout simplement pas se produire.

C'est le principe exact derrière un four sous vide. Ce n'est pas juste un « meilleur » four ; c'est une approche complètement différente du traitement thermique, qui s'attaque de front à la cause profonde de l'oxydation.

Les fours sous vide KINTEK : conçus pour la pureté et la précision

Un four sous vide KINTEK est un système conçu dès le départ pour vous donner un contrôle environnemental total. Il élimine systématiquement les variables qui causent des défaillances dans les fours conventionnels.

-

La cause profonde : air et oxygène.

- La solution KINTEK : Un système de vide puissant et multi-étapes élimine pratiquement tout l'air d'une chambre scellée *avant* le début du chauffage. Cela prive la réaction d'oxydation de son carburant (l'oxygène), ce qui donne à chaque fois des pièces brillantes, propres et sans calamine.

-

La cause profonde : contaminants de surface.

- La solution KINTEK : Le vide ne fait pas que prévenir l'entrée de nouveaux contaminants ; il extrait activement les impuretés existantes et les gaz volatils du matériau lui-même — un processus appelé dégazage. Ceci est essentiel pour obtenir la très haute pureté requise pour les implants médicaux, les composants aérospatiaux et l'électronique sensible.

-

La cause profonde : résultats incohérents.

- La solution KINTEK : Avec un système de contrôle entièrement automatisé, chaque paramètre — du niveau de vide à la rampe de chauffage précise et au refroidissement rapide par gaz — est parfaitement géré et reproductible. Vous obtenez les mêmes propriétés métallurgiques exactes lot après lot, année après année.

Au-delà d'une finition parfaite : débloquer de nouvelles capacités

Lorsque vous arrêtez de gaspiller des ressources à lutter contre la contamination de surface, vous pouvez vous concentrer sur ce qui compte vraiment : l'innovation et la performance. Éliminer ce problème chronique ne vous fait pas seulement économiser de l'argent sur le retravail ; cela débloque un nouveau niveau de potentiel pour votre laboratoire ou votre ligne de production.

Avec l'environnement vierge d'un four sous vide, vous pouvez désormais :

- Travailler avec des matériaux avancés : Traitez en toute confiance des matériaux très sensibles comme le titane, les superalliages et les métaux réfractaires sans crainte de contamination.

- Braser des assemblages complexes : Créez des joints solides, propres et sans vide dans des assemblages complexes qui sont impossibles à réaliser dans une atmosphère conventionnelle.

- Obtenir des pièces de forme nette : Produisez des composants si propres et précis qu'ils ne nécessitent aucun post-traitement, ce qui raccourcit considérablement votre cycle de production.

- Accélérer la R&D : Obtenez des données fiables et reproductibles de vos tests de matériaux, vous permettant de valider de nouvelles conceptions et de nouveaux alliages plus rapidement que jamais.

Résoudre ce défi persistant, ce n'est pas seulement obtenir une pièce plus brillante ; c'est rendre l'ensemble de votre opération plus prévisible, plus efficace et capable de relever les défis d'ingénierie de la prochaine génération. Si vous êtes prêt à dépasser le traitement des symptômes et à résoudre enfin la cause profonde de vos problèmes de traitement thermique, notre équipe est là pour vous aider. Nous pouvons analyser vos matériaux spécifiques et vos objectifs de processus pour déterminer la solution idéale pour votre application.

Discutons de la manière d'éliminer définitivement l'oxydation et de libérer tout le potentiel de vos matériaux. Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Articles associés

- Libérer le potentiel : Explication du four de fusion à induction par lévitation sous vide

- Four de fusion à induction sous vide : principe, avantages et applications

- Four de fusion par induction sous vide ou four de fusion à arc : choisir le bon équipement pour votre processus

- Processus de fusion et entretien du four de fusion à induction sous vide

- Exploration des fours à vide pour le tungstène : Fonctionnement, applications et avantages