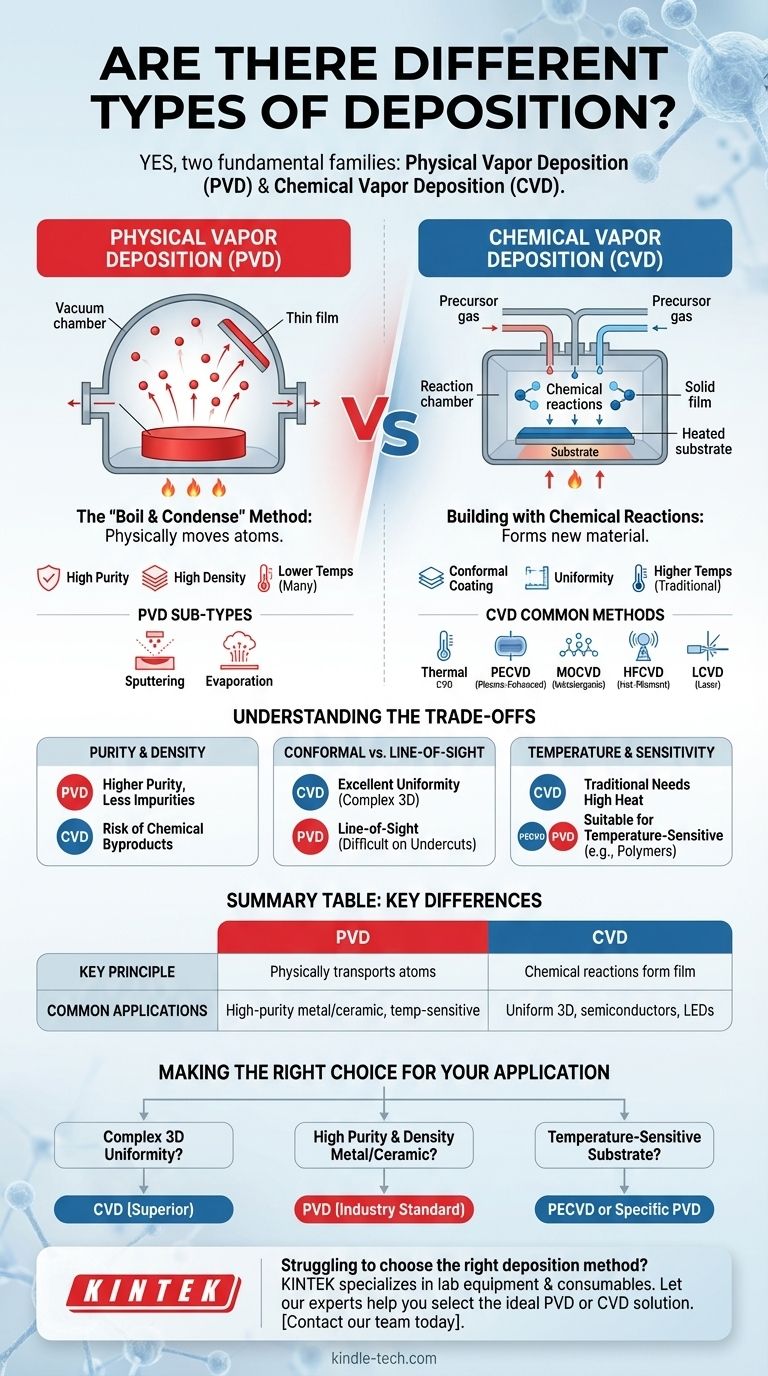

Oui, il existe plusieurs méthodes de dépôt, qui sont principalement catégorisées en deux familles fondamentales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Ces techniques sont la pierre angulaire de la science des matériaux et de la fabrication modernes, utilisées pour appliquer des films fonctionnels ultra-minces sur une surface, appelée substrat. La méthode choisie dicte les propriétés, la qualité et le coût du produit final.

La différence fondamentale entre les types de dépôt réside dans la manière dont le matériau source est transporté vers la surface cible. Le dépôt physique en phase vapeur (PVD) déplace physiquement les atomes, tandis que le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques pour former et déposer un nouveau matériau. Votre choix dépend entièrement des propriétés du matériau et des exigences spécifiques du film final.

Les deux piliers du dépôt : PVD vs CVD

Au plus haut niveau, tous les processus de dépôt se rangent dans l'une des deux catégories. Comprendre cette distinction est la première étape pour naviguer dans ce domaine.

Dépôt physique en phase vapeur (PVD) : La méthode "faire bouillir et condenser"

Le PVD est un processus qui prend un matériau source solide ou liquide et le transforme en vapeur. Cette vapeur voyage ensuite à travers un vide ou un environnement à basse pression et se condense sur le substrat sous forme de film mince.

Cette méthode est analogue à l'ébullition de l'eau et à l'observation de la condensation de la vapeur sur une surface froide. Le PVD est généralement utilisé pour les matériaux à points de fusion élevés, tels que les métaux et les céramiques, qui sont difficiles à travailler chimiquement.

Dépôt chimique en phase vapeur (CVD) : Construire avec des réactions chimiques

Le CVD ne se contente pas de déplacer le matériau existant. Au lieu de cela, il introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz réagissent et se décomposent sur ou près de la surface du substrat, formant un nouveau matériau solide qui se dépose sous forme de film.

Ce processus consiste fondamentalement à créer un nouveau matériau directement sur la surface cible par une réaction chimique contrôlée. Il est souvent adapté lorsque les matériaux précurseurs ont des points de fusion et d'ébullition relativement bas.

Exploration des sous-types de dépôt

Au sein des deux grandes familles PVD et CVD, de nombreuses techniques spécifiques ont été développées pour traiter différents matériaux et obtenir des propriétés de film spécifiques.

Méthodes CVD courantes

La "saveur" du CVD est déterminée par la manière dont la réaction chimique est initiée et maintenue.

- CVD thermique : Utilise une chaleur élevée pour fournir l'énergie nécessaire à la rupture des liaisons chimiques et à la conduite de la réaction sur le substrat.

- CVD assisté par plasma (PECVD) : Utilise un champ électrique pour créer un plasma (un gaz ionisé), qui fournit l'énergie pour la réaction. Cela permet au dépôt de se produire à des températures beaucoup plus basses que le CVD thermique.

- CVD métalorganique (MOCVD) : Utilise des gaz précurseurs contenant à la fois des composants métalliques et organiques. Il s'agit d'une méthode très précise, essentielle pour la fabrication de semi-conducteurs et de LED avancés.

- CVD à filament chaud (HFCVD) : Utilise un fil ou un filament chauffé pour décomposer thermiquement les gaz précurseurs, une technique couramment utilisée pour créer des films de diamant synthétiques.

- CVD laser (LCVD) : Utilise un faisceau laser focalisé pour chauffer une très petite zone sur le substrat, provoquant la réaction chimique uniquement à cet endroit spécifique.

Comprendre les compromis

Ni le PVD ni le CVD ne sont universellement supérieurs ; ils représentent une série de compromis techniques. Le bon choix dépend entièrement de l'objectif.

Pureté et densité

Les processus PVD peuvent souvent produire des films d'une pureté et d'une densité plus élevées. Parce que le matériau source est transporté physiquement, il y a moins de risque d'incorporer des impuretés provenant de sous-produits chimiques qui peuvent se produire en CVD.

Revêtement conforme vs ligne de visée

Le CVD est exceptionnel pour produire des revêtements conformes, ce qui signifie que l'épaisseur du film est uniforme sur une surface complexe et tridimensionnelle. Les gaz précurseurs peuvent s'écouler autour et dans des caractéristiques complexes.

Le PVD, en revanche, est un processus en ligne de visée. Les atomes vaporisés voyagent en ligne droite, ce qui rend difficile le revêtement des contre-dépouilles ou de l'intérieur des tranchées profondes.

Température et sensibilité du substrat

Le CVD traditionnel nécessite souvent des températures très élevées pour initier la réaction chimique. Cela peut endommager ou détruire les substrats sensibles à la chaleur, tels que les plastiques ou certains composants électroniques.

Des techniques comme le PECVD ont été développées spécifiquement pour surmonter cette limitation en utilisant du plasma au lieu de la chaleur. De nombreux processus PVD peuvent également fonctionner à des températures plus basses, ce qui les rend adaptés à une plus large gamme de substrats.

Faire le bon choix pour votre application

La sélection d'une méthode de dépôt vous oblige à définir d'abord vos exigences non négociables pour le produit final.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : Le CVD est généralement le choix supérieur en raison de sa capacité à se conformer aux surfaces complexes.

- Si votre objectif principal est de déposer un film très pur et de haute densité de métal ou de céramique : Les méthodes PVD comme la pulvérisation ou l'évaporation sont souvent la norme industrielle.

- Si votre objectif principal est le dépôt sur un substrat sensible à la température comme un polymère : Enquêtez sur des processus spécifiques à basse température comme le CVD assisté par plasma (PECVD) ou certaines techniques PVD.

Comprendre ces principes fondamentaux vous permet de sélectionner la technique de dépôt précise qui répond à vos exigences en matière de matériaux et de performances.

Tableau récapitulatif :

| Famille de dépôt | Principe clé | Applications courantes |

|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transporte physiquement les atomes d'une source vers un substrat. | Revêtements métalliques/céramiques de haute pureté, substrats sensibles à la température. |

| Dépôt chimique en phase vapeur (CVD) | Utilise des réactions chimiques de gaz précurseurs pour former un film. | Revêtements uniformes sur objets 3D complexes, semi-conducteurs, LED. |

Vous avez du mal à choisir la bonne méthode de dépôt pour votre projet ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins de dépôt. Nos experts peuvent vous aider à sélectionner la solution PVD ou CVD idéale pour obtenir les propriétés de film, la pureté et la conformité précises que votre application exige. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD