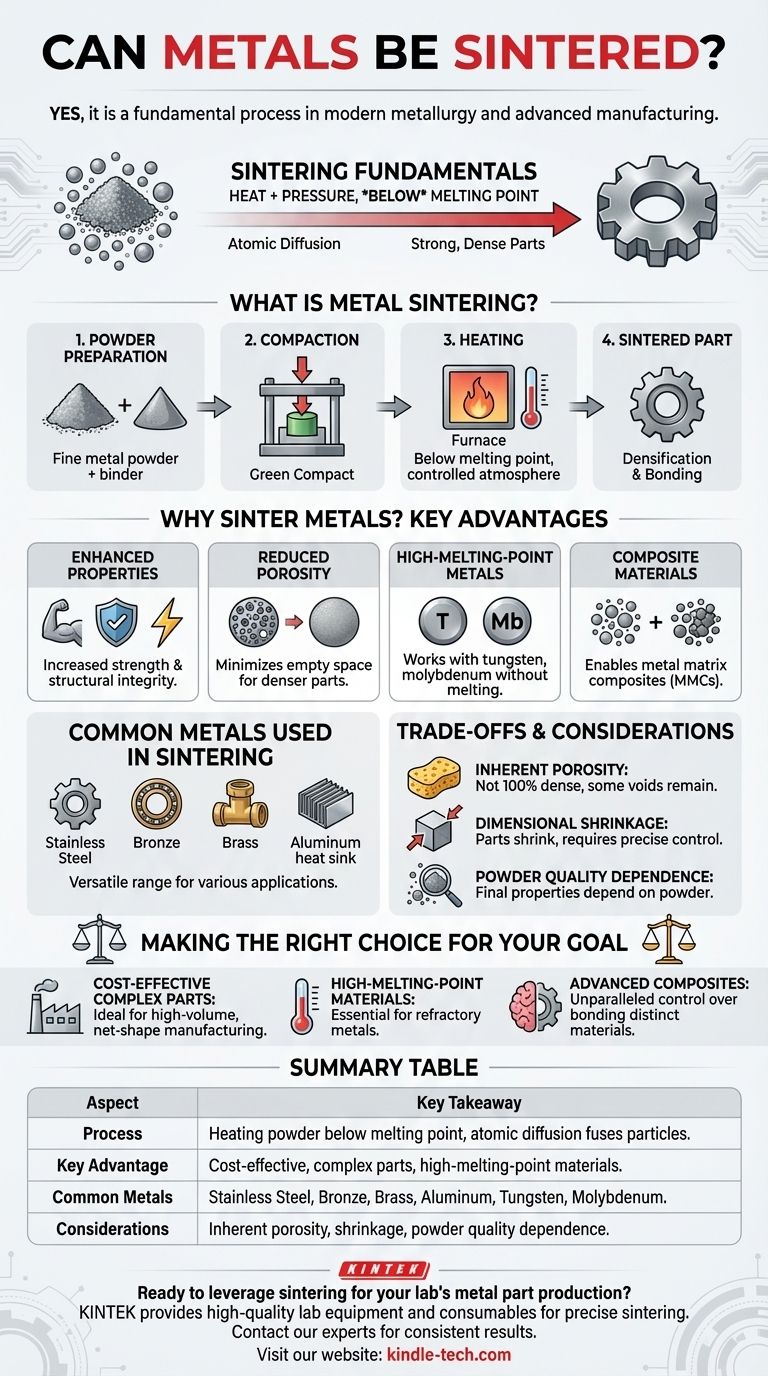

Oui, non seulement les métaux peuvent être frittés, mais c'est un processus fondamental dans la métallurgie moderne et la fabrication avancée. Le frittage est un traitement thermique appliqué à un compact de poudre pour lui conférer résistance et intégrité. Le processus chauffe le matériau dans une atmosphère contrôlée à une température inférieure à son point de fusion, ce qui provoque la liaison des particules métalliques individuelles et la formation d'une masse solide et cohérente.

Le frittage est une méthode de fabrication puissante qui fusionne les poudres métalliques en dessous de leur point de fusion. Le principe fondamental n'est pas la fusion, mais l'utilisation de la chaleur pour provoquer la diffusion atomique, créant des pièces solides et denses avec des propriétés physiques très contrôlées.

Qu'est-ce que le frittage des métaux ? Un aperçu du processus

De la poudre à la pièce solide

Le processus commence par une fine poudre métallique, qui peut être mélangée à un liant polymère. Ce mélange est ensuite compacté dans une forme désirée, souvent sous haute pression, pour créer ce que l'on appelle un "compact vert".

Le rôle de la chaleur et de la diffusion atomique

Ce compact vert est ensuite chauffé dans un four à une température spécifique inférieure au point de fusion du métal. À cette température, les atomes des particules métalliques migrent à travers les limites des particules, les fusionnant et créant une pièce solide.

Contrôle de l'atmosphère

Ce processus doit se dérouler dans un environnement contrôlé, tel qu'un vide ou sous un gaz de protection. Cela empêche l'oxydation et d'autres réactions chimiques à la surface du métal, ce qui interférerait avec la liaison atomique entre les particules.

Pourquoi fritter les métaux ? Principaux avantages

Propriétés physiques améliorées

Le frittage améliore considérablement la résistance, la durabilité et la conductivité d'un matériau. En fusionnant les particules, le processus crée une structure dense et robuste.

Réduction de la porosité

L'objectif principal du frittage est de réduire l'espace vide, ou porosité, entre les particules de poudre initiales. Cette densification est directement responsable de l'augmentation de l'intégrité structurelle de la pièce finale.

Fabrication avec des métaux à point de fusion élevé

Le frittage est exceptionnellement précieux pour les métaux ayant des points de fusion extrêmement élevés, comme le tungstène ou le molybdène. Il permet la création de pièces solides sans avoir à atteindre les énormes apports d'énergie nécessaires pour une fusion complète.

Création de matériaux composites

Le processus est vital pour la production de composites à matrice métallique (CMM). Il permet une distribution et une liaison uniformes des matériaux de renforcement (comme les fibres ou les particules céramiques) au sein d'une matrice métallique, créant des matériaux aux propriétés personnalisées supérieures.

Métaux courants utilisés dans le frittage

Métaux polyvalents et largement utilisés

Une large gamme de métaux et d'alliages courants est utilisée dans le frittage en raison de la polyvalence du processus.

Des exemples incluent l'acier inoxydable, le bronze, le laiton et l'aluminium. Chacun offre une combinaison différente de résistance, de résistance à la corrosion et de coût.

Comprendre les compromis et les considérations

Porosité inhérente

Bien que le frittage réduise considérablement la porosité, il est difficile d'atteindre une densité de 100 %. Pour les applications nécessitant une résistance maximale absolue et zéro vide, des méthodes alternatives comme le forgeage pourraient être plus appropriées.

Retrait dimensionnel

La pièce rétrécira à mesure que les vides entre les particules sont éliminés pendant le processus de frittage. Ce retrait doit être calculé et contrôlé avec précision pour atteindre les dimensions finales souhaitées.

Dépendance de la qualité de la poudre

Les propriétés finales d'une pièce frittée dépendent fortement de la qualité, de la taille et de la forme de la poudre métallique initiale. Une incohérence dans la poudre peut entraîner des défauts dans le produit final.

Faire le bon choix pour votre objectif

Le choix d'un processus de fabrication nécessite d'équilibrer les propriétés des matériaux, la complexité et le coût. Le frittage est une option puissante lorsque ses atouts spécifiques sont alignés avec les besoins de votre projet.

- Si votre objectif principal est la production rentable de pièces complexes : Le frittage est un excellent choix pour la fabrication en grand volume, car il peut produire des pièces de forme nette ou quasi nette avec un usinage minimal.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé : Le frittage est souvent la méthode la plus pratique et parfois la seule viable pour créer des composants solides à partir de matériaux comme le tungstène.

- Si votre objectif principal est de créer des matériaux composites avancés : Le frittage offre un contrôle inégalé sur la liaison de matériaux distincts pour obtenir des propriétés conçues sur mesure.

En fin de compte, le frittage des métaux est un outil de fabrication polyvalent et précis pour créer des composants robustes lorsque ses principes sont correctement appliqués.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Processus | Chauffage de la poudre métallique en dessous de son point de fusion pour fusionner les particules par diffusion atomique. |

| Avantage clé | Production rentable de pièces complexes et très résistantes ; essentiel pour les métaux à point de fusion élevé. |

| Métaux courants | Acier inoxydable, bronze, laiton, aluminium, tungstène, molybdène. |

| Considérations | Porosité inhérente, retrait dimensionnel, forte dépendance de la qualité initiale de la poudre. |

Prêt à tirer parti du frittage pour la production de pièces métalliques de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels pour des processus de frittage précis. Que vous travailliez avec des alliages courants ou des métaux avancés à point de fusion élevé, nos solutions garantissent des résultats constants et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de frittage et de science des matériaux.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quels avantages techniques offre un four de frittage par pressage à chaud sous vide ? Améliorer la densité des composites Fe-Ni/Zr2P2WO12

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quelle est la pression pour le frittage sous vide ? Atteindre une pureté et une densité optimales des matériaux

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin