Oui, sans équivoque. La cémentation est un processus de traitement thermique métallurgique spécifiquement conçu pour augmenter la dureté superficielle des aciers à faible teneur en carbone. Elle y parvient en diffusant du carbone dans la surface, ce qui permet à cette couche de former une structure extrêmement dure et résistante à l'usure après trempe, un résultat impossible à obtenir avec le métal de base à faible teneur en carbone seul.

La véritable valeur de la cémentation n'est pas seulement d'augmenter la dureté, mais de créer un composant à double propriété : une surface exceptionnellement dure et résistante à l'usure (la "couche") fusionnée à un intérieur tenace, ductile et résistant aux chocs (le "noyau").

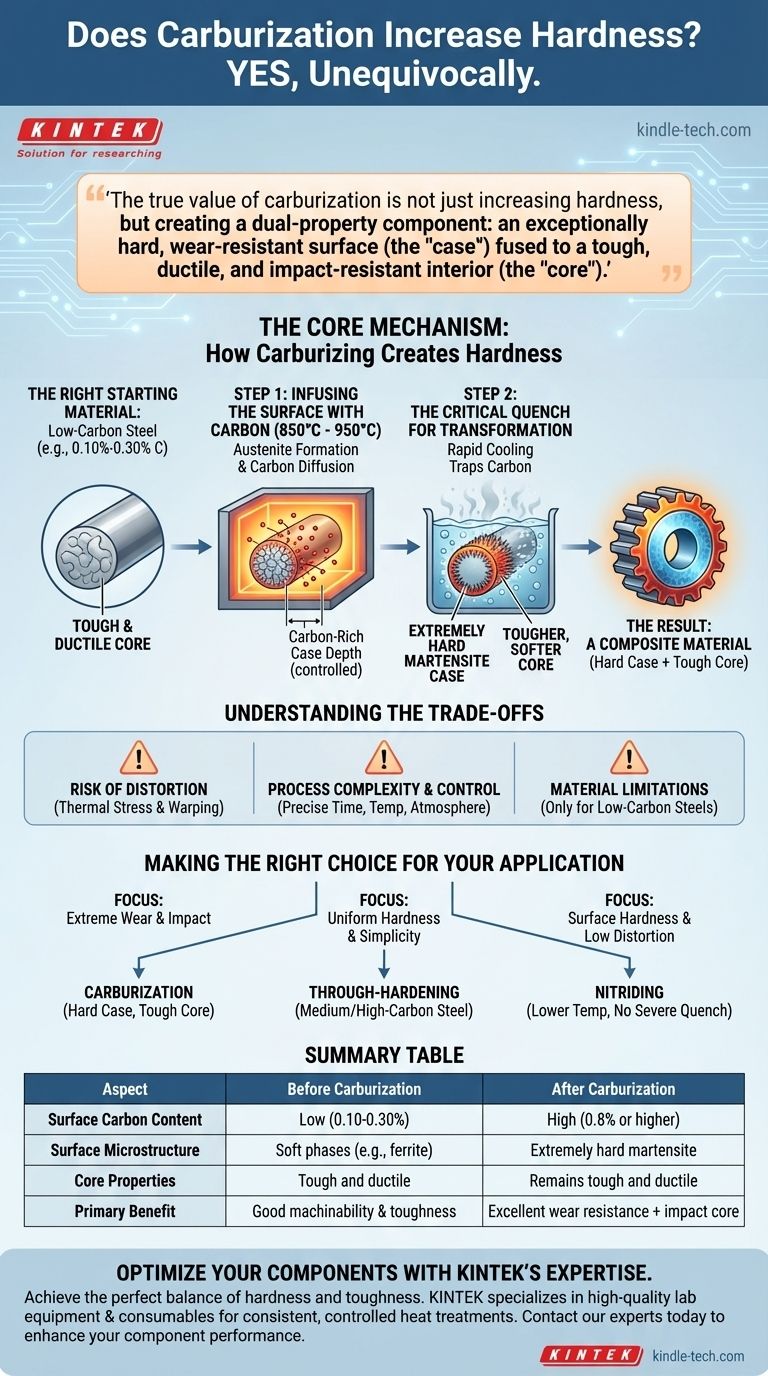

Le mécanisme central : Comment la cémentation crée la dureté

Pour comprendre pourquoi la cémentation est si efficace, il faut la considérer non pas comme une étape unique, mais comme un processus de transformation en plusieurs étapes. Elle modifie fondamentalement la chimie et la microstructure de la surface de l'acier.

Le bon matériau de départ : l'acier à faible teneur en carbone

La cémentation est réalisée sur des aciers à faible teneur en carbone, généralement entre 0,10 % et 0,30 % de carbone (tels que l'acier 1018 ou 8620).

Ces matériaux sont intrinsèquement tenaces et faciles à usiner, mais ne peuvent pas être durcis de manière significative par un simple chauffage et une trempe. Ils manquent du carbone nécessaire pour former la microstructure martensitique dure.

Étape 1 : Infuser la surface avec du carbone

Le processus commence par le placement du composant en acier dans un environnement contrôlé et riche en carbone à haute température, généralement entre 850 °C et 950 °C (1560 °F à 1740 °F).

À cette température, la structure cristalline de l'acier se transforme en austénite, qui a une solubilité élevée pour le carbone. Les atomes de carbone de l'atmosphère environnante (gaz, liquide ou composé solide) diffusent dans la surface de la pièce.

La profondeur de cette couche riche en carbone, connue sous le nom de profondeur de cémentation, est contrôlée précisément par la température et la durée du traitement.

Étape 2 : La trempe critique pour la transformation

Une fois que la surface a absorbé suffisamment de carbone (atteignant souvent 0,8 % ou plus), la pièce est rapidement refroidie, ou trempée, dans un milieu comme l'huile, l'eau ou un polymère.

Ce refroidissement rapide piège les atomes de carbone et force l'austénite à haute teneur en carbone à la surface à se transformer en martensite, une microstructure extrêmement dure, fragile et résistante à l'usure. Le noyau à faible teneur en carbone, cependant, n'a pas suffisamment de carbone pour former de la martensite et se transforme plutôt en une microstructure beaucoup plus douce et plus tenace.

Le résultat : Un matériau composite

La pièce cémentée finale est essentiellement un composite. Elle possède une couche de haute dureté qui peut résister à l'abrasion et à l'usure, et un noyau doux et tenace qui peut absorber les chocs et les impacts sans se fracturer. Cette combinaison est idéale pour des composants tels que les engrenages, les roulements et les arbres à cames.

Comprendre les compromis de la cémentation

Bien que très efficace, la cémentation n'est pas sans défis et limitations. Une compréhension claire de ces compromis est cruciale pour une application réussie.

Risque de déformation

Les températures élevées et la trempe agressive impliquées dans le processus introduisent des contraintes thermiques importantes. Cela peut entraîner une déformation, une torsion ou un changement de dimensions de la pièce, ce qui peut nécessiter des opérations secondaires coûteuses comme la rectification de finition pour respecter des tolérances strictes.

Complexité et contrôle du processus

L'obtention d'une profondeur de cémentation, d'un gradient de carbone et d'une dureté finale cohérents et corrects nécessite un contrôle précis du temps, de la température et de la composition de l'atmosphère. C'est un processus plus complexe et plus long que des méthodes plus simples comme la trempe à cœur.

Limitations matérielles

Le processus n'est efficace que sur les aciers à faible teneur en carbone. L'appliquer à un acier à teneur moyenne ou élevée en carbone est redondant et inutile, car ces matériaux sont déjà durcissables par un cycle de trempe et revenu plus simple.

Faire le bon choix pour votre application

Le choix du bon processus de durcissement dépend entièrement des exigences opérationnelles du composant.

- Si votre objectif principal est une résistance extrême à l'usure de surface combinée à une résistance élevée aux chocs : La cémentation est le choix idéal pour créer une couche dure avec un noyau tenace et ductile.

- Si votre objectif principal est une dureté uniforme sur l'ensemble du composant et une simplicité de processus : Choisissez un acier allié à teneur moyenne ou élevée en carbone et effectuez un traitement de trempe à cœur standard (trempe et revenu).

- Si votre objectif principal est la dureté de surface avec une déformation minimale de la pièce : Envisagez un traitement de surface à basse température comme la nitruration, qui introduit de l'azote pour créer de la dureté sans nécessiter une trempe sévère.

En adaptant le processus de traitement au besoin d'ingénierie, vous assurez que le composant atteint des performances et une fiabilité optimales.

Tableau récapitulatif :

| Aspect | Avant cémentation | Après cémentation |

|---|---|---|

| Teneur en carbone de surface | Faible (0,10-0,30 %) | Élevée (0,8 % ou plus) |

| Microstructure de surface | Phases douces (par exemple, ferrite) | Martensite extrêmement dure |

| Propriétés du noyau | Tenace et ductile | Reste tenace et ductile |

| Principal avantage | Bonne usinabilité et ténacité | Excellente résistance à l'usure de surface avec un noyau absorbant les chocs |

Optimisez vos composants avec l'expertise de KINTEK

Votre application exige-t-elle l'équilibre parfait entre une surface dure et résistante à l'usure et un noyau tenace et résistant aux chocs ? Le processus de cémentation est une science précise, et l'obtention de résultats optimaux nécessite le bon équipement et les bons consommables.

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus métallurgiques. Nous aidons les laboratoires et les fabricants des industries automobile, aérospatiale et des équipements lourds à garantir que leurs traitements thermiques sont cohérents, contrôlés et efficaces.

Laissez-nous vous aider à améliorer les performances de vos composants. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions KINTEK peuvent apporter fiabilité et précision à vos processus de durcissement.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace