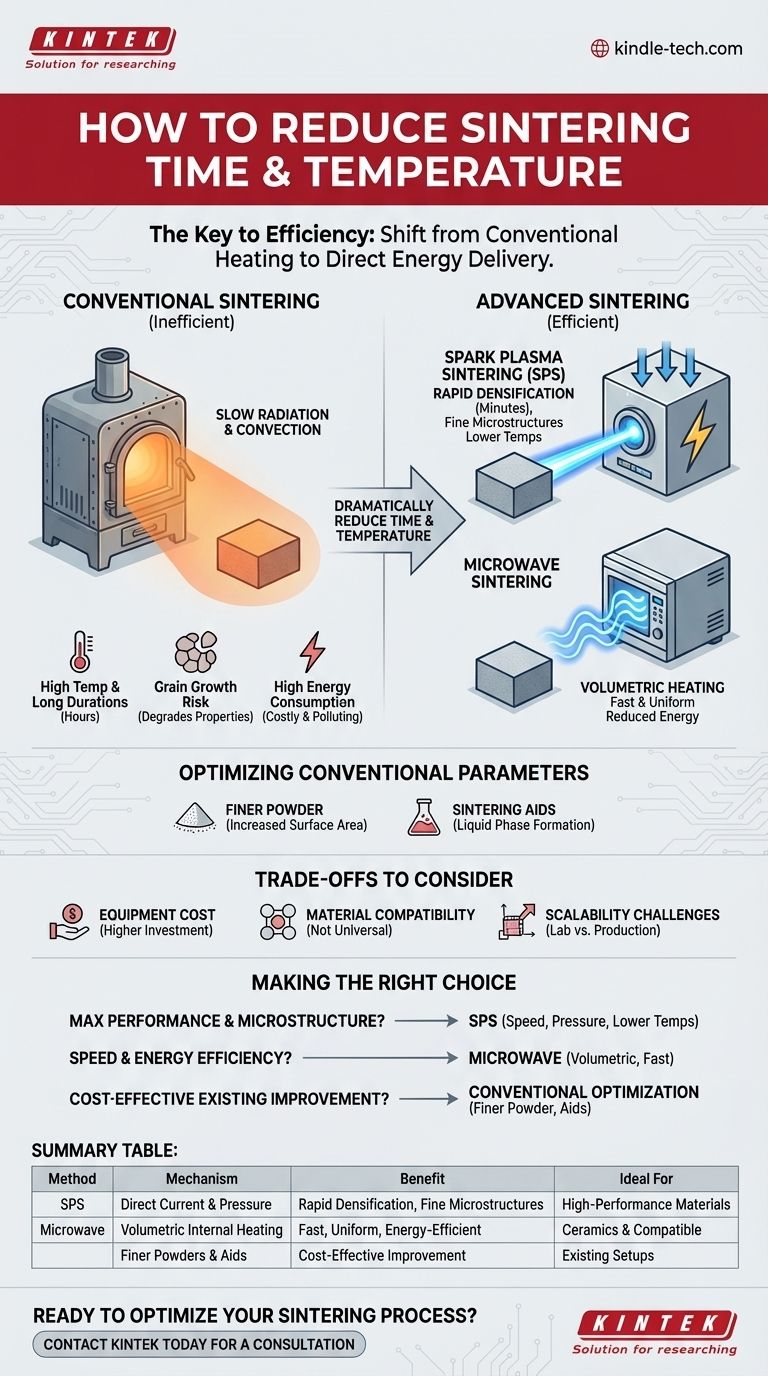

Pour réduire fondamentalement le temps et la température de votre processus de frittage, vous devez passer du chauffage conventionnel à des méthodes plus avancées. Des techniques telles que le frittage par plasma étincelle (SPS) ou le frittage par micro-ondes délivrent l'énergie plus directement au matériau, permettant une densification rapide à des températures plus basses et dans des délais considérablement plus courts, préservant ainsi les microstructures fines.

Le principe fondamental pour améliorer le frittage n'est pas seulement d'appliquer de la chaleur, mais la manière dont cette énergie est délivrée, de façon efficace et directe. S'éloigner du chauffage lent et conventionnel des fours vers des méthodes ciblées réduit considérablement le temps et la température requis, ce qui est la clé pour prévenir les effets indésirables tels que la croissance des grains.

Les limites du frittage conventionnel

Avant d'explorer des solutions, il est crucial de comprendre pourquoi les méthodes traditionnelles sont souvent inefficaces. Le frittage conventionnel repose sur le chauffage d'un four, qui chauffe ensuite lentement le matériau par rayonnement et convection.

Températures élevées et longues durées

Dans un four conventionnel, la pièce entière doit être chauffée de l'extérieur vers l'intérieur. Ce processus nécessite de maintenir le matériau à une température très élevée — souvent pendant de nombreuses heures — pour permettre la diffusion atomique et la densification de la pièce.

Le problème de la croissance des grains

Cette exposition prolongée à une chaleur élevée est la cause principale de la croissance des grains. À mesure que les atomes diffusent pour éliminer les pores, ils se réorganisent également pour former des grains cristallins plus grands et plus stables. Des grains trop gros peuvent dégrader de manière significative les propriétés mécaniques, telles que la résistance et la dureté, du produit final.

Consommation énergétique élevée

Chauffer un grand four à des températures extrêmes pendant des heures est intrinsèquement énergivore. Cela entraîne des coûts d'exploitation élevés et une empreinte environnementale significative, en particulier dans la production à grande échelle.

Frittage avancé : une approche plus directe

Les méthodes avancées surmontent les limites du chauffage conventionnel en fournissant l'énergie au compact de poudre de manière plus directe et rapide.

Frittage par plasma étincelle (SPS)

Le SPS, également connu sous le nom de technologie de frittage assistée par champ (FAST), applique simultanément une pression uniaxiale et un courant électrique continu pulsé au matériau.

Le courant électrique traverse directement le compact de poudre et la filière, provoquant un chauffage Joule extrêmement rapide. Ceci, combiné à la pression appliquée, accélère considérablement la densification, achevant souvent en quelques minutes ce qui prendrait des heures à un four conventionnel.

Frittage par micro-ondes

Cette méthode utilise le rayonnement micro-ondes pour chauffer le matériau. Contrairement au chauffage conventionnel, les micro-ondes peuvent pénétrer le matériau et le chauffer volumétriquement — de l'intérieur vers l'extérieur.

Ce chauffage interne est beaucoup plus rapide et plus uniforme, réduisant les gradients thermiques et l'énergie totale requise. Il est particulièrement efficace pour les matériaux céramiques qui se couplent bien avec l'énergie micro-ondes.

Optimisation des paramètres conventionnels

Si vous êtes limité à un four conventionnel, vous pouvez toujours améliorer le processus en vous concentrant sur le matériau lui-même.

L'utilisation d'une poudre de départ plus fine augmente considérablement la surface, qui est la principale force motrice du frittage. Cela peut permettre une densification à des températures plus basses ou dans des délais plus courts.

Une autre stratégie consiste à introduire des auxiliaires de frittage. Ce sont de petites quantités d'additifs qui peuvent former une phase liquide à la température de frittage, accélérant considérablement le transport atomique nécessaire à la densification.

Comprendre les compromis

Bien que les méthodes avancées offrent des avantages significatifs, elles ne constituent pas une solution universelle. Il est essentiel de comprendre leurs limites.

Coût et complexité de l'équipement

Les systèmes de frittage par plasma étincelle et par micro-ondes sont nettement plus coûteux et complexes à utiliser qu'un four haute température standard. Cet investissement initial peut constituer un obstacle majeur.

Compatibilité des matériaux

Tous les matériaux ne conviennent pas à toutes les méthodes. Les métaux hautement conducteurs peuvent être difficiles à chauffer efficacement avec des micro-ondes. En SPS, le matériau doit avoir une certaine conductivité électrique, et il peut y avoir des réactions chimiques entre le matériau et la filière en graphite à haute température.

Défis de mise à l'échelle

Les techniques de frittage avancées sont souvent excellentes à l'échelle du laboratoire, mais peuvent rencontrer des difficultés lors du passage à la production de pièces industrielles volumineuses ou complexes. L'uniformité de la pression en SPS ou des champs micro-ondes dans de grandes chambres devient plus difficile à contrôler.

Faire le bon choix pour votre objectif

Votre stratégie optimale dépend entièrement de votre objectif principal, en équilibrant performance, coût et vitesse.

- Si votre objectif principal est la performance maximale et une microstructure fine : Le frittage par plasma étincelle (SPS) est souvent le choix supérieur en raison de sa combinaison de vitesse, de pression et de températures plus basses.

- Si votre objectif principal est la vitesse et l'efficacité énergétique, en particulier pour les céramiques : Le frittage par micro-ondes offre un avantage convaincant en chauffant le matériau volumétriquement et rapidement.

- Si votre objectif principal est l'amélioration rentable d'un processus existant : Concentrez-vous sur l'optimisation de vos matières premières en utilisant des poudres plus fines et en introduisant des auxiliaires de frittage appropriés.

En fin de compte, optimiser votre processus de frittage signifie choisir la manière la plus intelligente de délivrer l'énergie à votre matériau, et non simplement la plus grande quantité.

Tableau récapitulatif :

| Méthode | Mécanisme clé | Avantage principal | Idéal pour |

|---|---|---|---|

| Frittage par plasma étincelle (SPS) | Courant pulsé direct et pression | Densification rapide, microstructures fines | Matériaux haute performance (métaux, céramiques) |

| Frittage par micro-ondes | Chauffage interne volumétrique | Chauffage rapide, économe en énergie, uniforme | Céramiques et matériaux compatibles |

| Optimisation conventionnelle | Poudres plus fines et auxiliaires de frittage | Amélioration rentable | Configurations de fours existantes |

Prêt à optimiser votre processus de frittage et à obtenir des résultats supérieurs ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les solutions de frittage adaptées à votre matériau spécifique et à vos objectifs de production. Nos experts peuvent vous aider à déterminer la meilleure approche — qu'il s'agisse du frittage par plasma étincelle haute performance, du frittage par micro-ondes économe en énergie, ou de l'optimisation de votre configuration conventionnelle.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à réduire le temps et la température de frittage, à améliorer la qualité des produits et à réduire les coûts énergétiques. Prenez contact via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité