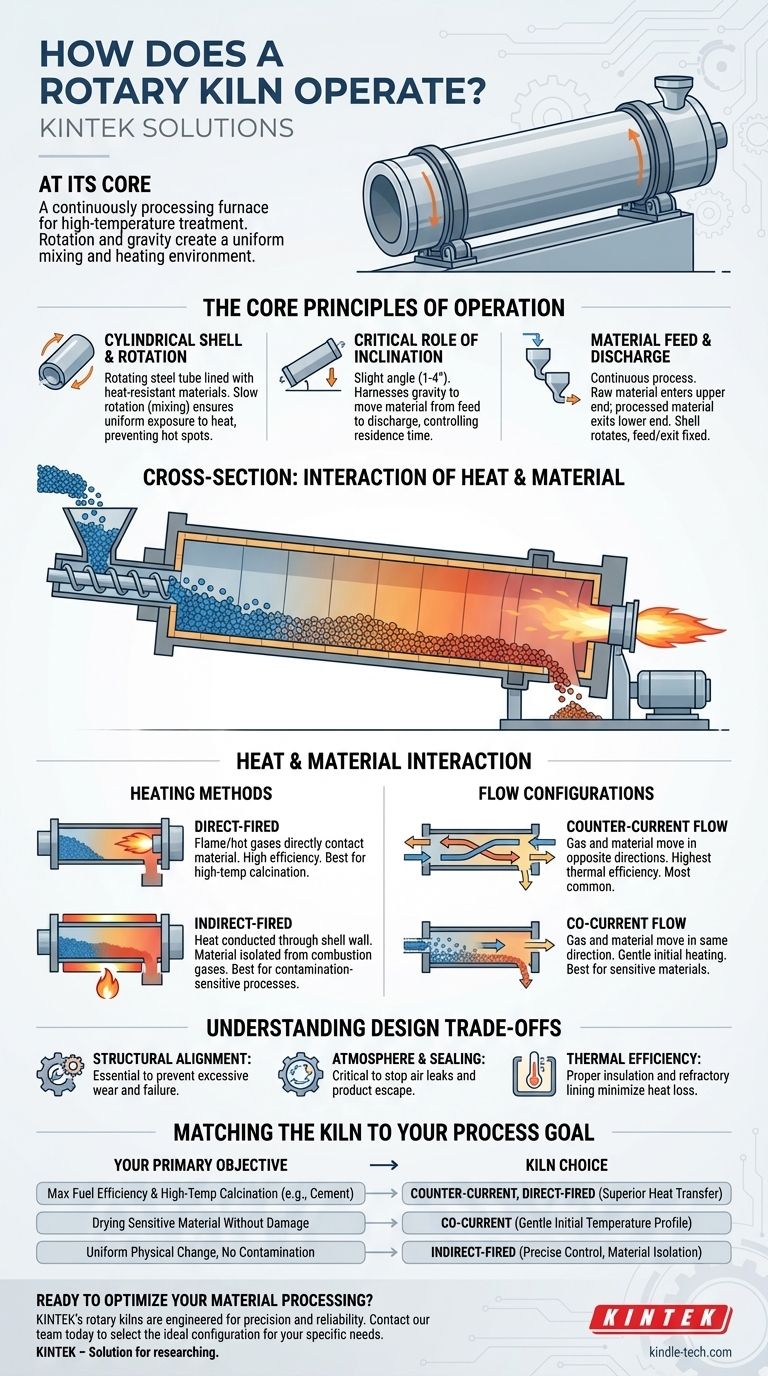

À la base, un four rotatif est un four à traitement continu conçu pour le traitement à haute température des matériaux solides. Il se compose d'une longue coque cylindrique légèrement inclinée par rapport à l'horizontale et qui tourne lentement sur son axe. La matière première est introduite par l'extrémité la plus élevée, et au fur et à mesure que le cylindre tourne, le matériau bascule progressivement et descend vers l'extrémité inférieure, où il est déchargé.

Le génie fondamental du four rotatif réside dans son utilisation de la rotation et de la gravité. Cette combinaison crée un environnement de mélange et de chauffage continu et uniforme qui est exceptionnellement efficace pour induire des réactions chimiques ou des changements physiques dans les solides en vrac.

Les principes fondamentaux de fonctionnement

Le fonctionnement d'un four rotatif est mieux compris en examinant ses principaux principes mécaniques et thermiques. Chaque composant travaille de concert pour obtenir un résultat de processus spécifique.

La coque cylindrique et la rotation

Le corps principal du four est un grand tube d'acier rotatif, souvent appelé coque ou cornue. Cette coque est revêtue de matériaux résistants à la chaleur.

La rotation lente est le principal mécanisme de mélange. Elle fait constamment basculer le lit de matériau, garantissant que les particules sont exposées uniformément à la source de chaleur, ce qui empêche les points chauds et favorise un traitement uniforme.

Le rôle essentiel de l'inclinaison

Le four est monté avec un léger angle, généralement entre 1 et 4 degrés par rapport à l'horizontale.

Cette inclinaison, combinée à l'action de basculement due à la rotation, utilise la gravité pour déplacer le matériau de l'extrémité d'alimentation à l'extrémité de décharge. L'angle spécifique aide à déterminer le temps de résidence — la durée pendant laquelle le matériau reste dans le four.

L'alimentation et la décharge du matériau

Le traitement des matériaux est continu. Un système d'alimentation, tel qu'une vis sans fin, introduit la matière première dans le boîtier fixe à l'extrémité supérieure du four.

À l'extrémité inférieure, le matériau traité sort par un boîtier de décharge. Cette conception permet au cylindre central de tourner librement tandis que les points d'alimentation et de sortie restent fixes.

Comment la chaleur et le matériau interagissent

L'interaction entre les gaz chauds et le matériau solide est le cœur du processus. La direction du flux de gaz est un choix de conception critique qui détermine l'efficacité thermique du four et son adéquation à différents matériaux.

Chauffage direct vs indirect

La chaleur peut être appliquée de deux manières. Les fours à chauffage direct projettent une flamme provenant d'un brûleur directement dans le four, permettant aux gaz chauds d'entrer en contact direct avec le matériau.

Les fours à chauffage indirect chauffent l'extérieur de la coque rotative, et cette chaleur est conduite à travers la paroi jusqu'au matériau à l'intérieur. Ceci est utilisé lorsque le matériau ne doit pas entrer en contact avec les gaz de combustion afin d'éviter toute contamination.

Flux à contre-courant

Dans une configuration à contre-courant, les gaz chauds circulent dans la direction opposée au matériau. Le gaz est introduit à l'extrémité de décharge et sort à l'extrémité d'alimentation.

C'est la méthode la plus courante et la plus efficace thermiquement. Les gaz les plus chauds rencontrent le matériau le plus traité, et les gaz les plus froids rencontrent l'alimentation fraîche et humide, maximisant le transfert de chaleur sur toute la longueur du four.

Flux co-courant

Dans une configuration à co-courant, les gaz chauds et le matériau circulent dans la même direction, entrant par l'extrémité supérieure et sortant ensemble par l'extrémité inférieure.

Cette configuration est utilisée pour les matériaux sensibles au choc thermique. Elle assure un chauffage initial rapide mais est généralement moins économe en carburant qu'un système à contre-courant.

Comprendre les compromis de conception

Bien qu'extrêmement efficaces, l'exploitation d'un four rotatif implique de trouver un équilibre entre des facteurs concurrents. La conception doit être précisément étudiée pour supporter d'énormes contraintes thermiques et mécaniques.

Alignement structurel et stabilité

La taille et le poids considérables d'un four rotatif rendent son alignement essentiel. Un mauvais alignement peut provoquer une usure excessive des rouleaux de support, des bandages et du système d'entraînement, entraînant une défaillance opérationnelle.

Atmosphère et étanchéité

Des joints efficaces entre la coque rotative et les boîtiers d'alimentation et de décharge fixes sont essentiels. Ces joints empêchent l'air de fuir dans le four (ce qui pourrait perturber le processus de combustion) et empêchent la poussière ou le produit de s'échapper dans l'environnement.

Efficacité thermique

La surface de chauffage à 360° d'un four est très efficace pour transférer la chaleur. Cependant, la vaste surface de la coque présente également une source majeure de perte de chaleur vers l'environnement environnant. Une isolation et un revêtement réfractaire appropriés sont cruciaux pour minimiser le gaspillage d'énergie.

Adapter le four à votre objectif de processus

La configuration d'un four rotatif est adaptée pour atteindre des résultats spécifiques pour différents matériaux. Comprendre votre objectif principal est essentiel pour sélectionner les paramètres opérationnels appropriés.

- Si votre objectif principal est l'efficacité maximale du carburant et la calcination à haute température (par exemple, le ciment) : Un système à contre-courant et à chauffage direct est le choix idéal en raison de son transfert de chaleur supérieur.

- Si votre objectif principal est le séchage d'un matériau sensible à la température sans l'endommager : Un système à co-courant offre un profil de température initial plus doux, protégeant la matière première du choc thermique.

- Si votre objectif principal est d'obtenir un changement physique uniforme sans contamination (par exemple, le revêtement de granulés) : Un four à chauffage indirect avec un contrôle précis du profil de température et de la vitesse de rotation est nécessaire.

En orchestrant la rotation, l'inclinaison et le flux de chaleur contrôlé, le four rotatif reste l'un des outils les plus polyvalents et les plus puissants dans le traitement moderne des matériaux.

Tableau récapitulatif :

| Caractéristique | Four à chauffage direct | Four à chauffage indirect |

|---|---|---|

| Transfert de chaleur | Contact direct avec la flamme et les gaz | Chaleur conduite à travers la paroi de la coque |

| Contact avec le matériau | Exposé aux gaz de combustion | Isolé des gaz de combustion |

| Idéal pour | Calcination à haute température (ex. ciment) | Processus sensibles à la contamination |

| Caractéristique | Flux à contre-courant | Flux co-courant |

| :--- | :--- | :--- |

| Flux de gaz/matériau | Directions opposées | Même direction |

| Efficacité | Haute efficacité thermique | Efficacité thermique plus faible |

| Idéal pour | Maximiser le transfert de chaleur | Chauffage doux pour matériaux sensibles |

Prêt à optimiser votre traitement des matériaux ? Que votre objectif soit une calcination à haut rendement, un séchage en douceur ou un traitement sans contamination, les fours rotatifs KINTEK sont conçus pour la précision et la fiabilité. Nos experts vous aideront à choisir la configuration idéale — à chauffage direct ou indirect, à contre-courant ou co-courant — pour répondre à vos besoins spécifiques en laboratoire ou dans l'industrie. Contactez notre équipe dès aujourd'hui pour discuter de votre application et découvrir l'avantage KINTEK en matière d'équipement de laboratoire et de consommables.

Guide Visuel

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la plage de température pour la calcination ? Maîtriser le processus de 800°C à 1300°C

- Quel est l'avenir de l'huile de pyrolyse ? Une clé pour l'économie circulaire et les carburants renouvelables

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur modifiée ? Le procédé "de l'intérieur vers l'extérieur" pour les fibres optiques ultra-pures

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.