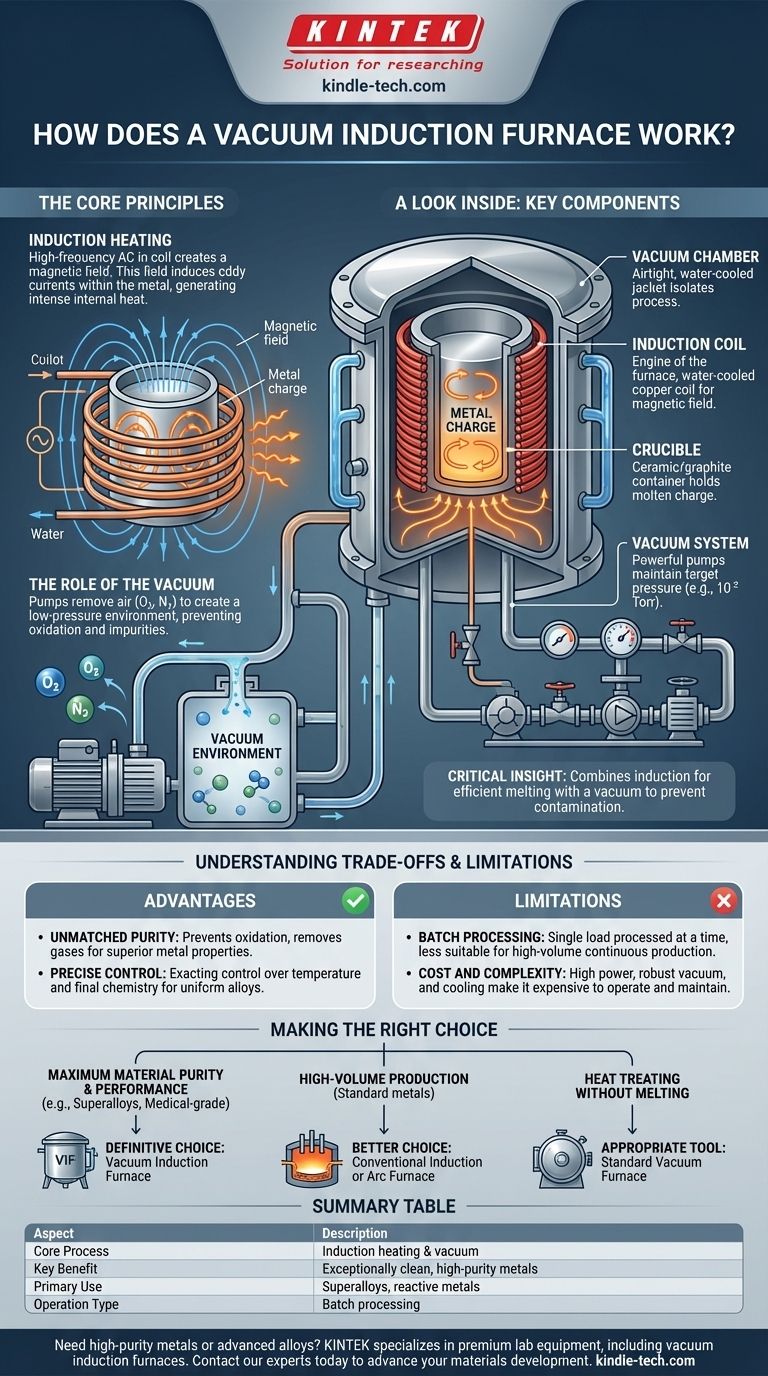

À la base, un four à induction sous vide est un environnement hautement contrôlé qui fait fondre le métal à l'aide de champs électromagnétiques à l'intérieur d'une enceinte sous vide. Il fonctionne en faisant passer un puissant courant alternatif à travers une bobine de cuivre, ce qui génère un champ magnétique. Ce champ induit des courants de Foucault électriques dans la charge métallique elle-même, la faisant chauffer rapidement et fondre sans contact direct ni flamme nue.

L'idée essentielle est que cette technologie combine deux principes puissants : le chauffage par induction pour une fusion propre et efficace, et un environnement sous vide pour éviter la contamination. Cette combinaison unique la rend indispensable pour la production de métaux de la plus haute pureté et d'alliages avancés.

Les principes fondamentaux : Induction et Vide

Un four à induction sous vide (VIF) ne se contente pas de faire fondre le métal ; il le raffine. Comprendre les deux processus fondamentaux en jeu – l'induction et le vide – est essentiel pour saisir sa valeur.

Comment fonctionne le chauffage par induction

Une unité d'alimentation par induction envoie un courant alternatif à haute fréquence à travers une bobine de cuivre creuse, refroidie par eau. Cette bobine entoure un creuset contenant la charge métallique solide.

Le courant alternatif dans la bobine crée un champ magnétique puissant et rapidement changeant. Ce champ traverse la charge métallique, induisant ses propres courants électriques à l'intérieur du métal, connus sous le nom de courants de Foucault.

C'est la résistance du métal au flux de ces courants de Foucault qui génère une chaleur intense et localisée. La chaleur est créée directement à l'intérieur du métal, et non dans les parois du four, ce qui conduit à une fusion extrêmement rapide et efficace.

Le rôle du vide

Avant le début du chauffage, un système de vide pompe la quasi-totalité de l'air de la chambre du four scellée, créant un environnement à basse pression.

Cette étape est cruciale car elle élimine les gaz comme l'oxygène et l'azote. À des températures élevées, ces gaz réagiraient agressivement avec le métal en fusion, provoquant une oxydation et formant des impuretés qui dégraderaient les propriétés finales du matériau.

En fondant sous vide, le four garantit que le métal ou l'alliage résultant est exceptionnellement propre, pur et exempt de défauts liés aux gaz.

Un aperçu de l'intérieur du four : Composants clés

Le four est un système intégré où chaque pièce remplit une fonction spécifique pour obtenir une fusion pure et contrôlée.

La chambre à vide

C'est l'enveloppe extérieure étanche, généralement une chemise en acier refroidie par eau. Son seul but est de contenir le vide et d'isoler le processus de fusion de l'atmosphère extérieure.

La bobine d'induction

Ce composant est le moteur du four. C'est une bobine de cuivre précisément enroulée qui transporte le courant alternatif pour générer le champ magnétique. Elle est également refroidie par eau pour gérer l'immense énergie électrique qui la traverse.

Le creuset

Logé à l'intérieur de la bobine d'induction, le creuset est le récipient en céramique ou en graphite qui contient le métal à faire fondre. Il doit être capable de résister à des températures extrêmes tout en restant non réactif avec la charge en fusion.

Le système de vide

Ce système se compose de pompes, de vannes et de manomètres puissants. Il est responsable de l'évacuation de la chambre à la pression cible (souvent de l'ordre de 10⁻² Torr) et du maintien de ce vide tout au long du cycle de fusion.

Comprendre les compromis et les limites

Bien que puissante, la technologie d'induction sous vide n'est pas une solution universelle. Ses avantages s'accompagnent de réalités opérationnelles spécifiques.

Avantage : Pureté inégalée

La principale raison d'utiliser un VIF est d'atteindre la pureté matérielle la plus élevée possible. En empêchant l'oxydation et en permettant l'élimination des gaz dissous, il produit des métaux et des alliages aux propriétés mécaniques supérieures, cruciaux pour les applications exigeantes.

Avantage : Contrôle précis

Le processus offre un contrôle précis de la température et de la chimie finale. Des éléments d'alliage peuvent être ajoutés au bain en fusion sous vide pour créer des alliages avec une composition extrêmement précise et uniforme.

Limitation : Traitement par lots

Un VIF fonctionne comme un four discontinu. Une seule charge de matériau est traitée, refroidie et déchargée avant que la suivante ne puisse commencer. Cela le rend moins adapté à la production continue à grand volume par rapport à d'autres types de fours.

Limitation : Coût et complexité

La combinaison de systèmes électriques de haute puissance, d'une technologie de vide robuste et de circuits de refroidissement par eau rend les systèmes VIF plus complexes et coûteux à exploiter et à entretenir que les fours atmosphériques standard.

Faire le bon choix pour votre objectif

Le choix de la technologie de fusion dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est une pureté et des performances maximales des matériaux : Le four à induction sous vide est le choix définitif pour la production de superalliages haute performance, de métaux réactifs et de matériaux de qualité médicale.

- Si votre objectif principal est la production à grand volume de métaux standard : Un four à induction ou à arc conventionnel fonctionnant en atmosphère ouverte est souvent plus efficace et plus rentable.

- Si votre objectif principal est simplement le traitement thermique de pièces sans fusion : Un four sous vide standard (qui chauffe avec des éléments résistifs, et non par induction) est l'outil approprié pour le travail.

En fin de compte, un four à induction sous vide est un instrument spécialisé pour les cas où la qualité absolue et l'intégrité chimique du matériau ne peuvent être compromises.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus de base | Chauffage par induction combiné à un environnement sous vide. |

| Avantage clé | Produit des métaux et alliages exceptionnellement propres et de haute pureté. |

| Utilisation principale | Fusion de superalliages, de métaux réactifs et de matériaux de qualité médicale. |

| Type d'opération | Traitement par lots. |

Besoin de produire des métaux de haute pureté ou des alliages avancés ? KINTEK est spécialisé dans les équipements de laboratoire haut de gamme, y compris les fours à induction sous vide, pour répondre aux besoins exigeants de la recherche et des laboratoires de fabrication de haute technologie. Nos systèmes sont conçus pour des performances supérieures, un contrôle précis et une intégrité matérielle exceptionnelle. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser votre développement de matériaux.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté