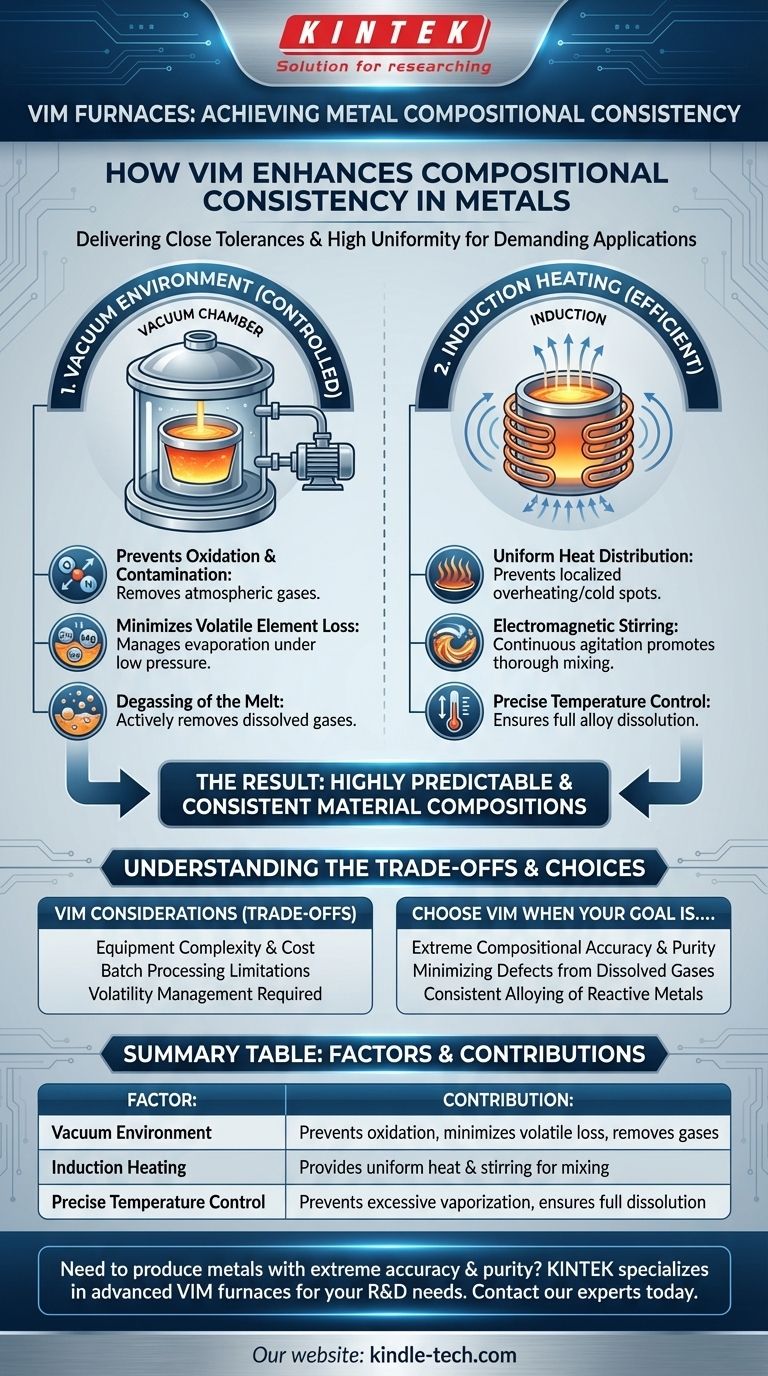

Un four de fusion par induction sous vide (VIM) améliore considérablement la cohérence compositionnelle des métaux, conduisant à des tolérances très serrées dans le matériau final. Ce processus garantit que les métaux fondus présentent un haut niveau d'uniformité dans leur composition élémentaire, ce qui est essentiel pour les applications exigeantes.

L'avantage principal de la fusion par induction sous vide pour obtenir une cohérence compositionnelle réside dans sa capacité à contrôler l'environnement de fusion. En éliminant les interférences atmosphériques et en tirant parti du chauffage électromagnétique efficace, la VIM minimise la perte d'éléments volatils et favorise un mélange uniforme, résultant en des compositions de matériaux hautement prévisibles et cohérentes.

Le mécanisme de cohérence compositionnelle en VIM

La fusion par induction sous vide est spécifiquement conçue pour contrôler le processus de fusion, ce qui a un impact direct sur la composition finale du métal. Ce contrôle est obtenu par deux facteurs principaux : l'environnement sous vide et la méthode de chauffage par induction.

Le rôle de l'environnement sous vide

Le fonctionnement sous vide est l'aspect le plus critique pour le contrôle de la composition. Il élimine les gaz atmosphériques qui réagiraient autrement avec le métal en fusion.

Prévention de l'oxydation et de la contamination

Dans un vide, l'oxygène, l'azote et d'autres gaz réactifs sont largement absents. Cela empêche l'oxydation indésirable des éléments réactifs dans le bain de fusion. Sans vide, ces éléments pourraient former des oxydes, modifiant la composition prévue.

Minimisation de la perte d'éléments volatils

De nombreux éléments d'alliage ont des points d'ébullition relativement bas. Dans un bain de fusion atmosphérique, ces éléments peuvent se vaporiser et être perdus du bain en raison de leur pression partielle. Un environnement sous vide, en abaissant la pression totale, peut aider à gérer, voire à atténuer, cette perte, en particulier pour des éléments comme le manganèse, le zinc ou le magnésium, permettant un contrôle plus précis de leur concentration.

Dégazage du bain de fusion

Un vide élimine activement les gaz dissous (comme l'hydrogène, l'oxygène et l'azote) du métal en fusion. Ces gaz, s'ils sont présents, peuvent entraîner de la porosité et d'autres défauts, affectant indirectement la cohérence structurelle du matériau, qui est liée à sa performance globale dérivée de sa composition.

Le rôle du chauffage par induction

Le chauffage par induction utilise des champs électromagnétiques pour générer de la chaleur directement dans la charge métallique, offrant une fusion efficace et contrôlable. Cette méthode soutient la cohérence compositionnelle en assurant un mélange approfondi.

Distribution uniforme de la chaleur

Le champ magnétique oscillant induit des courants de Foucault directement dans le métal, générant de la chaleur dans tout le matériau. Cela assure un chauffage uniforme de la charge, empêchant la surchauffe localisée ou les points froids qui pourraient entraîner une fusion inégale ou une ségrégation.

Brassage électromagnétique

La nature du champ d'induction crée intrinsèquement un effet de brassage électromagnétique dans le métal en fusion. Cette agitation continue favorise un mélange approfondi de tous les éléments d'alliage. Un brassage aussi vigoureux permet d'obtenir un bain de fusion homogène, garantissant que tous les constituants sont uniformément répartis dans la phase liquide avant la solidification.

Contrôle précis de la température

Les fours à induction permettent un contrôle très précis de la température de fusion. Maintenir la température souhaitée dans des limites serrées aide à prévenir la vaporisation excessive des éléments volatils et garantit que tous les ajouts d'alliage prévus se dissolvent et s'homogénéisent complètement.

Comprendre les compromis

Bien que la VIM offre des avantages significatifs en matière de contrôle de la composition, elle présente également certaines considérations.

Complexité et coût de l'équipement

Les fours VIM sont plus complexes et plus coûteux à acheter et à exploiter par rapport aux fours à induction à air. Cela est dû à la nécessité de pompes à vide, de joints et d'alimentations spécialisées.

Limitations du traitement par lots

La VIM est généralement un processus discontinu, ce qui signifie qu'une quantité spécifique de métal est fondue à la fois. Cela peut limiter le débit par rapport aux méthodes de coulée continue, bien que cela permette un contrôle précis de chaque lot.

Gestion de la volatilité

Bien qu'un vide minimise la perte volatile, des niveaux de vide extrêmes ou une exposition prolongée à des températures élevées peuvent encore entraîner une certaine évaporation d'éléments très volatils. Un contrôle de processus minutieux est nécessaire pour équilibrer ces facteurs.

Faire le bon choix pour votre objectif

La sélection d'une méthode de fusion doit correspondre à vos exigences spécifiques en matière de matériaux et à vos objectifs de production.

- Si votre objectif principal est une précision et une pureté compositionnelle extrêmes : La VIM est le choix sans équivoque en raison de son environnement contrôlé et de ses capacités de brassage.

- Si votre objectif principal est de minimiser les défauts dus aux gaz dissous : La capacité de dégazage de la VIM la rend idéale pour produire des composants de haute intégrité.

- Si votre objectif principal est l'alliage cohérent de métaux réactifs : L'absence d'oxygène atmosphérique en VIM est essentielle pour prévenir l'oxydation et maintenir la composition prévue.

- Si votre objectif principal est la rentabilité pour des applications moins exigeantes : La fusion par induction à l'air peut être suffisante, en acceptant une tolérance compositionnelle potentiellement plus large.

Le processus de fusion par induction sous vide constitue une technologie fondamentale pour la production de métaux d'une cohérence compositionnelle inégalée, permettant le développement de matériaux avancés aux propriétés prévisibles et fiables.

Tableau récapitulatif :

| Facteur | Contribution à la cohérence |

|---|---|

| Environnement sous vide | Prévient l'oxydation, minimise la perte d'éléments volatils et élimine les gaz dissous. |

| Chauffage par induction | Assure une distribution uniforme de la chaleur et un brassage électromagnétique pour un mélange approfondi. |

| Contrôle précis de la température | Prévient la vaporisation excessive et assure la dissolution complète des éléments d'alliage. |

Besoin de produire des métaux d'une précision et d'une pureté compositionnelle extrêmes ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours de fusion par induction sous vide, pour répondre aux besoins exigeants des laboratoires et des scientifiques des matériaux. Nos solutions sont conçues pour fournir les propriétés matérielles prévisibles et fiables dont votre recherche et développement ont besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques de traitement des métaux.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- La fonte peut-elle être refondue ? Oui, et voici comment le faire avec succès

- Quelle est la différence entre un four à induction sans noyau et un four à induction à noyau ? Choisissez le bon outil pour votre fonderie

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Pourquoi la maintenance précise de la température dans un four de fusion sous vide est-elle essentielle pour le magnésium ? Dompter la volatilité des matériaux

- Quelle est la température la plus élevée atteinte par un four industriel ? Fours à induction pour chaleur extrême >1800°C

- Quel est le rôle de l'équipement VIM dans la coulée expérimentale de superalliages ? Assurer une haute pureté pour la recherche sur l'oxydation

- Quel rôle jouent les équipements VIM et VAR dans la préparation de l'Inconel 718 ? Élever la pureté pour les superalliages aérospatiaux

- Qu'est-ce que la fusion en four électrique ? Un guide pour une fusion de métaux précise et efficace