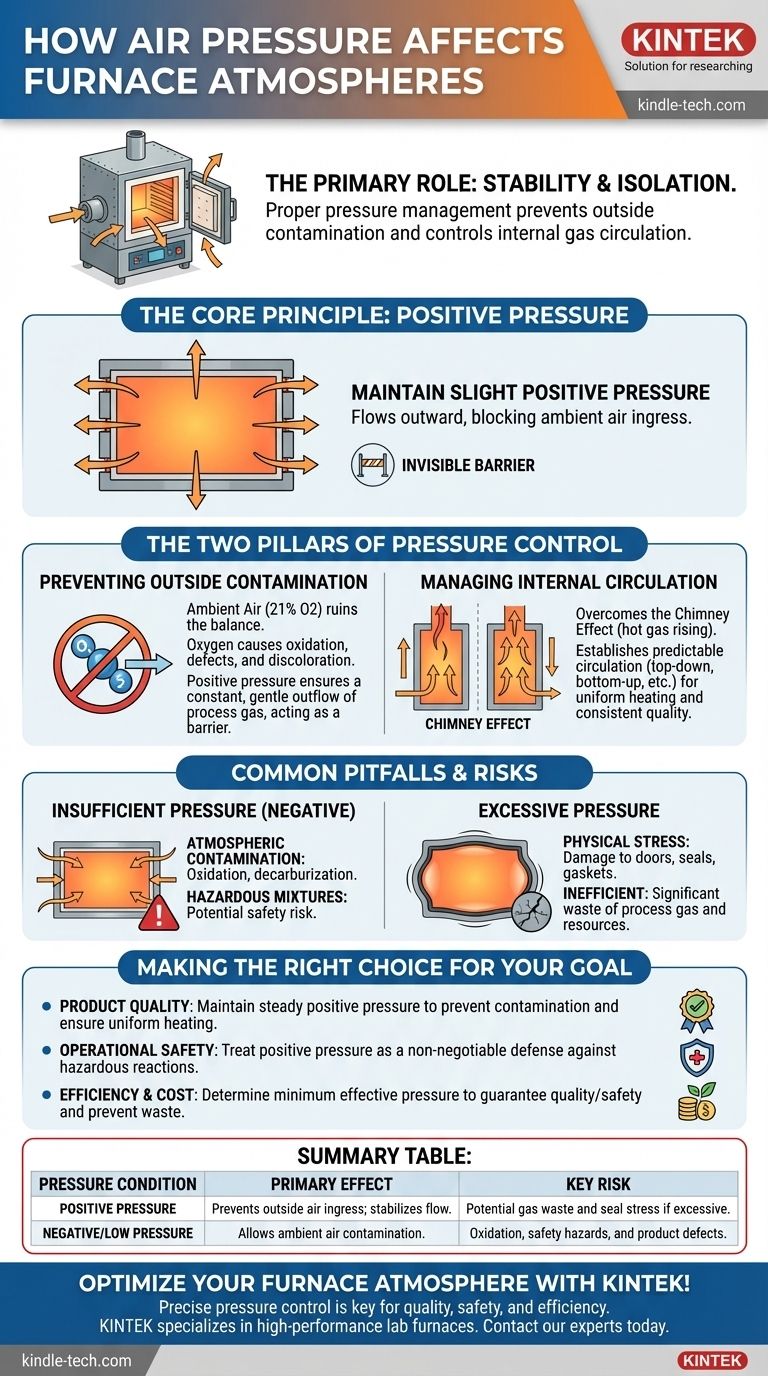

Le rôle principal de la pression de l'air est de créer un environnement stable et isolé à l'intérieur d'un four. Une gestion appropriée de la pression empêche la contamination par l'atmosphère extérieure et contrôle la circulation interne des gaz, garantissant à la fois la qualité du produit et la sécurité de l'opération.

Le principe fondamental est de maintenir une légère pression positive à l'intérieur du four. Cela garantit que l'atmosphère contrôlée s'écoule vers l'extérieur par toute fuite potentielle, bloquant efficacement l'air ambiant d'entrer et de perturber le processus.

Les deux piliers du contrôle de la pression

Pour comprendre pourquoi la pression est si critique, nous devons examiner les deux principaux problèmes qu'elle résout : la contamination par l'air extérieur et l'instabilité à l'intérieur.

Prévenir la contamination par l'air extérieur

Un four avec une atmosphère contrôlée est un environnement chimique soigneusement équilibré. L'introduction d'air ambiant non contrôlé peut ruiner cet équilibre.

L'air ambiant contient environ 21 % d'oxygène. Si cet oxygène pénètre dans une chambre de chauffage à haute température, il peut provoquer une oxydation indésirable à la surface des pièces, entraînant des défauts, une décoloration ou des propriétés métallurgiques défaillantes.

Le maintien d'une légère pression positive assure un flux constant et doux du gaz de procédé. Cela agit comme une barrière invisible, empêchant l'air riche en oxygène de s'infiltrer par les joints, les portes ou d'autres points de connexion.

Gérer la circulation de l'atmosphère interne

Il existe une différence de température significative entre l'atmosphère chaude à l'intérieur du four et l'air plus froid à l'extérieur. Cela crée un phénomène naturel connu sous le nom d'effet de cheminée.

Le gaz chaud et moins dense à l'intérieur du four a tendance à monter, créant une flottabilité et des courants de convection imprévisibles. S'il n'est pas géré, cet effet peut entraîner un chauffage inégal et une qualité de produit incohérente.

En gérant activement le débit de gaz et la pression, vous pouvez surmonter l'effet de cheminée et établir un schéma de circulation prévisible, qu'il soit descendant, ascendant ou horizontal, garantissant que chaque pièce est exposée aux mêmes conditions.

Pièges et risques courants

Ne pas gérer la pression du four introduit des risques importants qui compromettent à la fois le produit final et la sécurité de l'équipement.

Le risque de pression insuffisante

Lorsque la pression interne est trop basse (ou négative), le four devient vulnérable aux fuites. C'est le mode de défaillance le plus courant.

Le résultat immédiat est la contamination atmosphérique. Cela peut entraîner une oxydation, une décarburation ou d'autres réactions de surface indésirables qui rendent les pièces traitées inutilisables.

Dans certains cas, l'introduction d'air ambiant dans un environnement chaud et riche en gaz peut créer un mélange potentiellement dangereux ou explosif.

Le problème de la pression excessive

Bien que la pression positive soit nécessaire, une pression excessive crée ses propres problèmes.

Une pression interne excessive exerce une contrainte physique inutile sur la structure du four, en particulier sur les portes, les joints et les garnitures, entraînant une usure prématurée et des dommages potentiels.

C'est aussi très inefficace. Pousser trop de gaz de procédé dans le système pour maintenir une pression élevée est un gaspillage important de ressources et augmente les coûts opérationnels. L'objectif est de trouver la pression minimale efficace qui garantit un environnement stable.

Faire le bon choix pour votre objectif

Obtenir une atmosphère de four stable nécessite d'équilibrer vos objectifs. Votre stratégie de pression doit être directement liée à votre objectif opérationnel principal.

- Si votre objectif principal est la qualité du produit : Maintenez une pression positive constante et régulière pour empêcher tout niveau de contamination atmosphérique et assurer un chauffage uniforme en surmontant l'effet de cheminée.

- Si votre objectif principal est la sécurité opérationnelle : Traitez la pression positive comme votre première ligne de défense non négociable contre les réactions dangereuses causées par la fuite d'air ambiant dans une atmosphère contrôlée.

- Si votre objectif principal est l'efficacité et le coût : Déterminez systématiquement la pression minimale efficace qui garantit toujours la qualité et la sécurité des pièces, évitant ainsi le gaspillage inutile de gaz de procédé coûteux.

En fin de compte, maîtriser la pression de l'air, c'est prendre le contrôle de l'environnement interne du four pour obtenir des résultats prévisibles et sûrs.

Tableau récapitulatif :

| Condition de pression | Effet principal | Risque clé |

|---|---|---|

| Pression positive | Empêche l'entrée d'air extérieur ; stabilise le flux de gaz interne. | Gaspillage potentiel de gaz et contrainte des joints si excessif. |

| Pression négative/faible | Permet la contamination par l'air ambiant. | Oxydation, dangers pour la sécurité et défauts du produit. |

Optimisez votre atmosphère de four pour des résultats supérieurs avec KINTEK !

Que vous vous concentriez sur la qualité du produit, la sécurité opérationnelle ou l'efficacité des coûts, un contrôle précis de la pression est essentiel. KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables conçus pour fournir un chauffage constant et sans contamination pour vos processus les plus critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances et la fiabilité de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi un four de frittage à atmosphère contrôlée est-il requis pour les membranes métallo-céramiques ? Maîtriser le co-frittage de précision

- Pourquoi l'argon est-il utilisé dans la fabrication de l'acier ? Pour une protection, une pureté et des performances supérieures

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide et précis pour les applications de haute performance

- Quelle est la fonction d'un four à atmosphère à haute température dans le traitement de l'acier 20Cr-25Ni-Nb ? Perspectives d'experts

- Quel est le rôle de la vapeur d'eau dans les atmosphères de four ? Contrôlez-la pour prévenir l'oxydation et les défauts

- Quel est l'effet de l'atmosphère du four en analyse thermique ? Obtenez des informations précises sur les matériaux

- Quelles sont les conditions d'atmosphère inerte ? Contrôler les réactions chimiques et assurer la sécurité

- Quelles sont les fonctions spécifiques d'un four de carbonisation à haute température et d'un réacteur d'activation dans le charbon de bambou ?