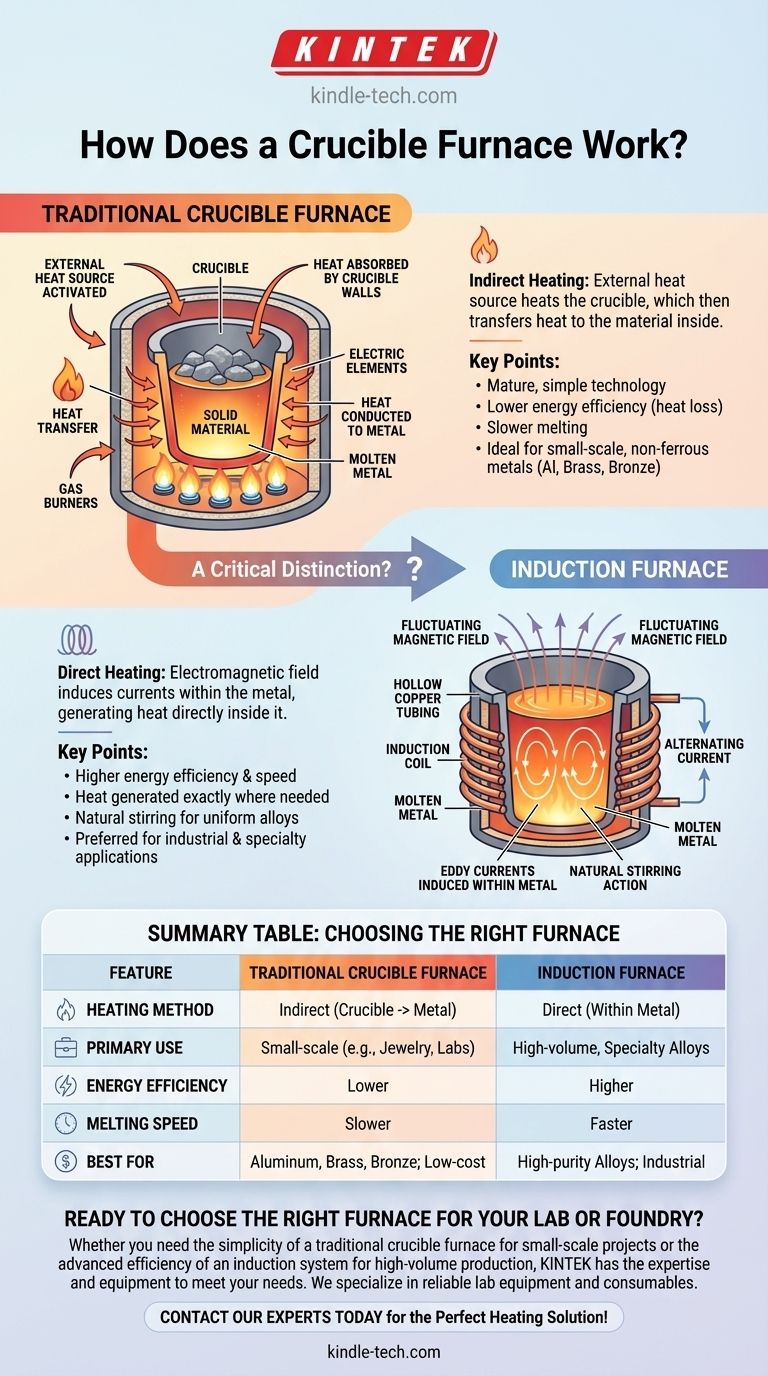

À la base, un four à creuset fonctionne par chauffage indirect. Il utilise une source de chaleur externe, comme un brûleur à gaz ou un élément électrique, pour chauffer un récipient durable appelé creuset. Cette chaleur est ensuite transférée à travers les parois du creuset au matériau qu'il contient, augmentant sa température jusqu'à ce qu'il atteigne son point de fusion et devienne liquide.

Le concept le plus critique à saisir est la différence dans la manière dont la chaleur est générée. Un four à creuset traditionnel chauffe le récipient de l'extérieur, tandis qu'un four à induction moderne utilise un champ électromagnétique pour générer de la chaleur directement dans le métal lui-même.

Le Principe Fondamental : Le Transfert de Chaleur Externe

Le four à creuset traditionnel est l'une des méthodes les plus anciennes et les plus simples pour faire fondre des matériaux. Son fonctionnement repose sur le simple principe du transfert de chaleur d'une source externe au matériau via un récipient.

Composants Clés : Le Creuset et la Source de Chaleur

Un four à creuset de base comporte deux parties principales. La première est le creuset, un récipient en forme de pot fabriqué à partir d'un matériau réfractaire comme le graphite, l'argile ou le carbure de silicium, capable de résister à des températures extrêmes.

La seconde est la source de chaleur. Dans les modèles à gaz, il s'agit d'un brûleur puissant qui enveloppe le creuset de flammes. Dans les versions électriques, des éléments chauffants à haute résistance entourent le creuset, devenant incandescents pour rayonner la chaleur vers l'intérieur.

Le Processus de Fusion Étape par Étape

Le processus est méthodique. Premièrement, le matériau solide, tel que de la ferraille d'aluminium ou du bronze, est placé à l'intérieur du creuset.

Ensuite, la source de chaleur externe est activée. L'énergie thermique sature la chambre du four et est absorbée par les parois du creuset.

Enfin, le creuset conduit cette chaleur au métal à l'intérieur. La température du métal augmente régulièrement jusqu'à ce qu'il se liquéfie, moment auquel il peut être versé dans un moule.

Une Distinction Cruciale : Le Four à Induction

Alors qu'un four traditionnel chauffe le creuset, un four à induction chauffe le métal directement, utilisant souvent un creuset simplement comme contenant. Cela représente un bond technologique significatif.

Comment l'Induction Change la Donne

Un four à induction utilise une bobine de tube de cuivre creux parcourue par un courant électrique alternatif. Cela crée un champ magnétique puissant et rapidement fluctuant autour du creuset.

Ce champ magnétique pénètre le métal conducteur à l'intérieur du creuset et induit de forts courants électriques (connus sous le nom de courants de Foucault) dans le métal lui-même.

La résistance naturelle du métal à ces courants internes génère une chaleur intense très rapidement, provoquant la fusion du matériau de l'intérieur vers l'extérieur. Les parois du four et le creuset restent beaucoup plus froids car la chaleur provient du matériau chargé lui-même.

Comprendre les Compromis

Le choix entre un four à creuset traditionnel et un système à induction dépend entièrement de l'échelle, du budget et des exigences de performance de l'application.

La Simplicité des Fours Traditionnels

Les fours à creuset traditionnels sont mécaniquement simples et représentent une technologie mature. Ils constituent souvent la solution la plus rentable pour les petites fonderies, les laboratoires, les bijoutiers et les amateurs.

Ils excellent dans la fusion des métaux non ferreux ayant des points de fusion plus bas, tels que l'aluminium, le laiton et le bronze.

Les Inefficacités de la Chaleur Externe

Le principal inconvénient de cette méthode est son inefficacité énergétique. Une quantité importante d'énergie est gaspillée à chauffer le corps du four, l'air ambiant et le creuset lui-même avant que la fusion réelle ne commence.

Ce processus de chauffage indirect est également plus lent et offre un contrôle de température moins précis par rapport aux méthodes plus modernes.

Les Avantages du Chauffage par Induction

Les fours à induction sont bien plus énergétiquement efficaces et rapides car ils ne gaspillent pas d'énergie à chauffer des composants intermédiaires. La chaleur est générée exactement là où elle est nécessaire.

Le champ électromagnétique crée également une action d'agitation naturelle dans le métal en fusion, ce qui est très bénéfique pour créer des alliages uniformes et homogènes. Cela fait de l'induction la méthode préférée pour les applications industrielles et les métaux spéciaux.

Comment Appliquer Cela à Votre Projet

Comprendre la méthode de chauffage principale est la clé pour sélectionner le bon outil pour votre objectif spécifique.

- Si votre objectif principal est la coulée à faible coût et à petite échelle de métaux non ferreux : Un four à creuset traditionnel à gaz ou à résistance électrique est un choix fiable et économique.

- Si votre objectif principal est la production à grand volume, la vitesse et l'efficacité énergétique : Un four à induction est la technologie supérieure, offrant un contrôle précis et des temps de fusion plus rapides.

- Si votre objectif principal est la création d'alliages de haute pureté ou spéciaux : Le chauffage direct et l'action d'agitation inhérente d'un four à induction offrent une qualité et une cohérence inégalées.

En fin de compte, savoir si vous devez chauffer le pot ou chauffer le métal directement vous guidera vers la solution la plus efficace.

Tableau Récapitulatif :

| Caractéristique | Four à Creuset Traditionnel | Four à Induction |

|---|---|---|

| Méthode de Chauffage | Chauffe indirectement le creuset | Chauffe directement le métal par induction électromagnétique |

| Utilisation Principale | Coulée à petite échelle (ex. : bijouterie, laboratoires) | Production à grand volume, alliages spéciaux |

| Efficacité Énergétique | Inférieure (chaleur perdue dans le creuset/four) | Supérieure (chaleur générée dans le métal) |

| Vitesse de Fusion | Plus lente | Plus rapide |

| Idéal Pour | Aluminium, laiton, bronze ; projets à faible coût | Alliages de haute pureté, applications industrielles |

Prêt à choisir le bon four pour votre laboratoire ou votre fonderie ?

Que vous ayez besoin de la simplicité d'un four à creuset traditionnel pour des projets à petite échelle ou de l'efficacité avancée d'un système à induction pour une production à grand volume, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire fiables et de consommables adaptés à vos applications spécifiques de fusion et de coulée.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences et trouver la solution de chauffage parfaite pour vos matériaux !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée