À la base, le brasage au four est un processus d'assemblage de métaux où les composants sont assemblés avec un métal d'apport et chauffés dans un four à atmosphère contrôlée. Le four chauffe l'ensemble à une température qui fait fondre le métal d'apport, mais pas les composants de base. Le métal d'apport fondu est aspiré dans les interstices étroits entre les pièces par action capillaire, et après refroidissement, il se solidifie pour former une liaison métallurgique solide, permanente et souvent étanche.

Le brasage au four ne consiste pas simplement à chauffer du métal. C'est un processus hautement contrôlé et semi-automatisé, conçu pour l'évolutivité et la précision, permettant la création simultanée de milliers de joints solides et propres, en particulier pour les assemblages complexes ou les matériaux sensibles à l'oxygène.

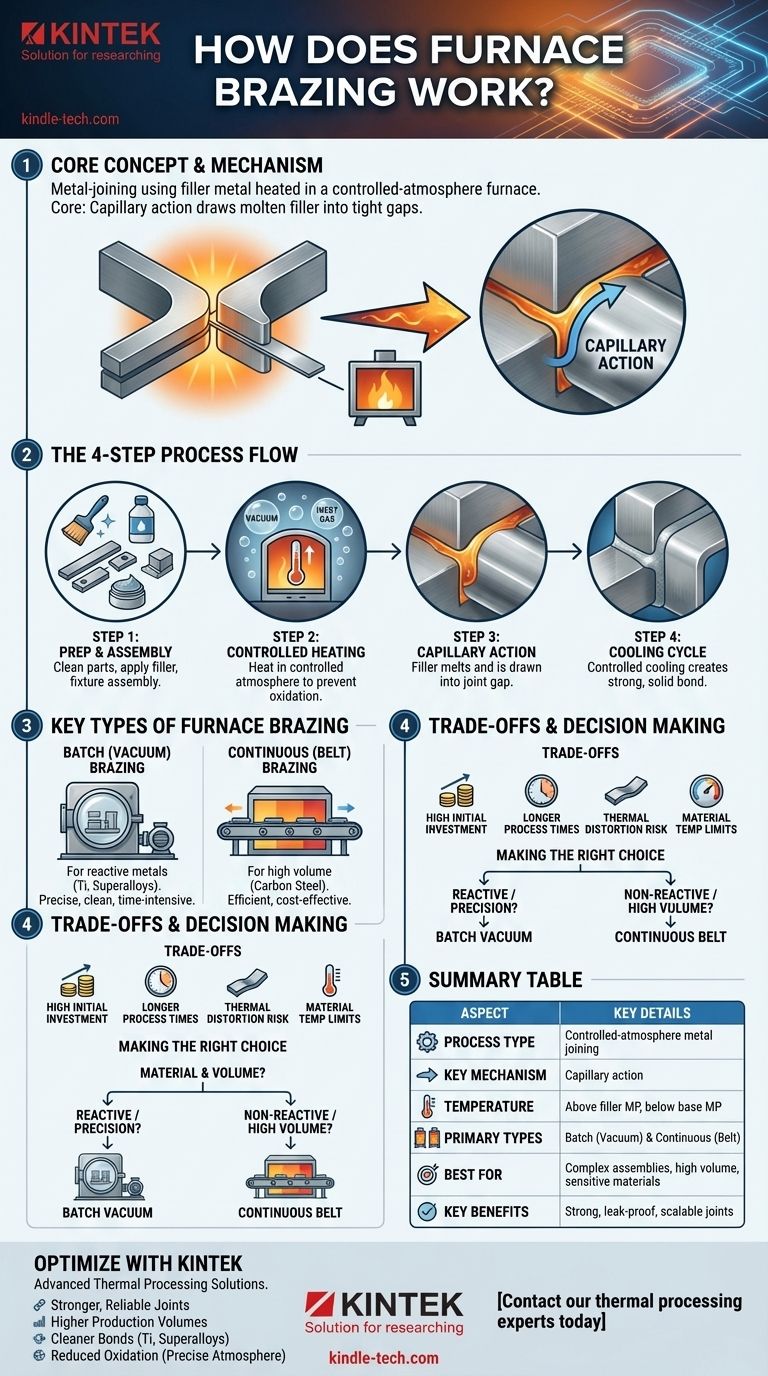

Le processus de brasage au four étape par étape

Pour comprendre comment le brasage au four obtient ses résultats, il est préférable de le décomposer en phases distinctes. Chaque étape est essentielle à l'intégrité de la liaison finale.

Étape 1 : Préparation et assemblage des composants

Avant le chauffage, les composants doivent être soigneusement nettoyés pour éliminer toute huile, oxyde ou contaminant qui pourrait interférer avec la liaison.

Le métal d'apport de brasage, souvent sous forme de pâte, de fil ou de cale préformée, est ensuite appliqué sur la zone du joint. Les pièces sont ensuite fixées ensemble pour maintenir leur position et assurer des interstices serrés et constants.

Étape 2 : Le cycle de chauffage contrôlé

Les pièces assemblées sont placées à l'intérieur du four. L'atmosphère du four est ensuite contrôlée — soit en créant un vide, soit en introduisant un gaz spécifique — pour éviter l'oxydation des métaux de base lorsqu'ils chauffent.

Le four chauffe ensuite l'ensemble uniformément à la température de brasage spécifiée. Cette température est supérieure au point de fusion du métal d'apport mais inférieure au point de fusion des composants à assembler.

Étape 3 : Flux du métal d'apport (action capillaire)

Une fois la température de brasage atteinte, le métal d'apport fond et devient liquide. En raison du jeu étroit entre les composants, un phénomène appelé action capillaire attire automatiquement le métal d'apport fondu dans le joint.

Cette action garantit que l'interstice est entièrement rempli, créant une liaison complète et continue entre les surfaces.

Étape 4 : Le cycle de refroidissement

Après un temps défini à température, l'ensemble est refroidi de manière contrôlée. Cela permet au métal d'apport de se solidifier, créant le joint brasé final et solide.

Le taux de refroidissement peut être ajusté pour obtenir des propriétés matérielles spécifiques, telles que la dureté, dans l'ensemble fini. Une fois refroidies à une température sûre, les pièces sont retirées du four.

Principaux types de brasage au four

Tous les brasages au four ne sont pas identiques. Le choix du four dépend entièrement des matériaux à assembler et du volume de production requis.

Brasage au four (sous vide) par lots

Cette méthode consiste à charger un lot de pièces dans un four, à sceller la chambre, puis à pomper l'air pour créer un vide. C'est le moyen ultime de prévenir l'oxydation.

Le brasage sous vide est essentiel pour l'assemblage de matériaux très réactifs comme l'acier inoxydable, le titane et les superalliages. Le processus est long en raison des cycles de pompage et de refroidissement, mais il en résulte des joints exceptionnellement propres et solides.

Brasage au four continu (à bande)

Un four continu fonctionne avec une bande transporteuse qui déplace les pièces à travers différentes zones de température. Les pièces sont chargées à une extrémité, passent par une zone de préchauffage, une zone de brasage à haute température et une zone de refroidissement avant de sortir à l'autre extrémité.

Cette méthode est idéale pour la production en grand volume de matériaux moins réactifs comme l'acier au carbone. C'est un processus très efficace et rentable pour la production de masse de composants brasés.

Comprendre les compromis

Bien que puissant, le brasage au four est un outil spécifique avec son propre ensemble de limitations qui doivent être pesées par rapport à ses avantages.

Investissement initial élevé

Les fours de brasage, en particulier les grands fours sous vide, représentent une dépense en capital importante. Cela rend le processus mieux adapté aux lignes de production établies plutôt qu'aux prototypes uniques.

Temps de processus plus longs

Le brasage au four de type discontinu n'est pas un processus instantané. Les cycles de chauffage, de maintien et de refroidissement peuvent prendre plusieurs heures, ce qui le rend plus lent que d'autres méthodes d'assemblage comme le soudage pour des pièces uniques.

Potentiel de distorsion thermique

Étant donné que l'ensemble est chauffé et refroidi, il existe un risque de dilatation et de contraction thermique provoquant une distorsion. Cela doit être géré par une conception de pièce et un montage appropriés.

Limites de température des matériaux

Les matériaux de base doivent pouvoir supporter la température de brasage sans être endommagés. Cela rend le brasage au four inadapté aux métaux à faible point de fusion ou à ceux qui subissent des changements indésirables à la chaleur requise.

Faire le bon choix pour votre objectif

Le choix de l'approche de brasage correcte est essentiel pour la réussite du projet. Votre choix doit être dicté par vos matériaux, votre volume de production et vos exigences de qualité.

- Si votre objectif principal est la production de masse de pièces non réactives : Le brasage au four à bande continue offre la solution la plus rentable et la plus efficace.

- Si votre objectif principal est l'assemblage de matériaux sensibles à l'oxygène (comme le titane ou les superalliages) : Le brasage au four sous vide est non négociable pour prévenir l'oxydation et assurer une liaison de haute intégrité.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles extrêmement serrées sur des assemblages complexes : Le brasage au four est un excellent choix car il assemble les composants sans faire fondre et déformer les métaux de base.

En comprenant ces principes fondamentaux, vous pouvez déterminer en toute confiance si le brasage au four est le processus d'assemblage thermique précis qui correspond à vos exigences en matière de matériau, de volume et de qualité.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Type de processus | Assemblage de métaux en atmosphère contrôlée à l'aide de métal d'apport |

| Mécanisme clé | L'action capillaire attire le métal d'apport fondu dans les interstices étroits |

| Température | Supérieure au point de fusion du métal d'apport, inférieure au point de fusion du métal de base |

| Types principaux | Brasage par lots (sous vide) et brasage au four continu (à bande) |

| Idéal pour | Assemblages complexes, production à grand volume, matériaux sensibles à l'oxygène |

| Avantages clés | Liaisons solides et permanentes ; joints étanches ; évolutivité semi-automatisée |

Prêt à optimiser votre processus d'assemblage de métaux ?

KINTEK est spécialisé dans les solutions avancées de traitement thermique pour les applications de laboratoire et industrielles. Notre expertise en technologie de brasage au four peut vous aider à atteindre :

- Des joints plus solides et plus fiables pour les assemblages complexes

- Des volumes de production plus élevés avec des résultats constants et reproductibles

- Des liaisons plus propres pour les matériaux sensibles à l'oxygène comme le titane et les superalliages

- Une oxydation réduite grâce à un contrôle précis de l'atmosphère

Que vous ayez besoin d'un brasage sous vide par lots pour des composants de précision ou de solutions de four à bande continue pour la production de masse, KINTEK dispose de l'équipement et des connaissances nécessaires pour répondre à vos exigences spécifiques en matière d'assemblage de métaux.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la façon dont le brasage au four peut améliorer vos capacités de fabrication et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures