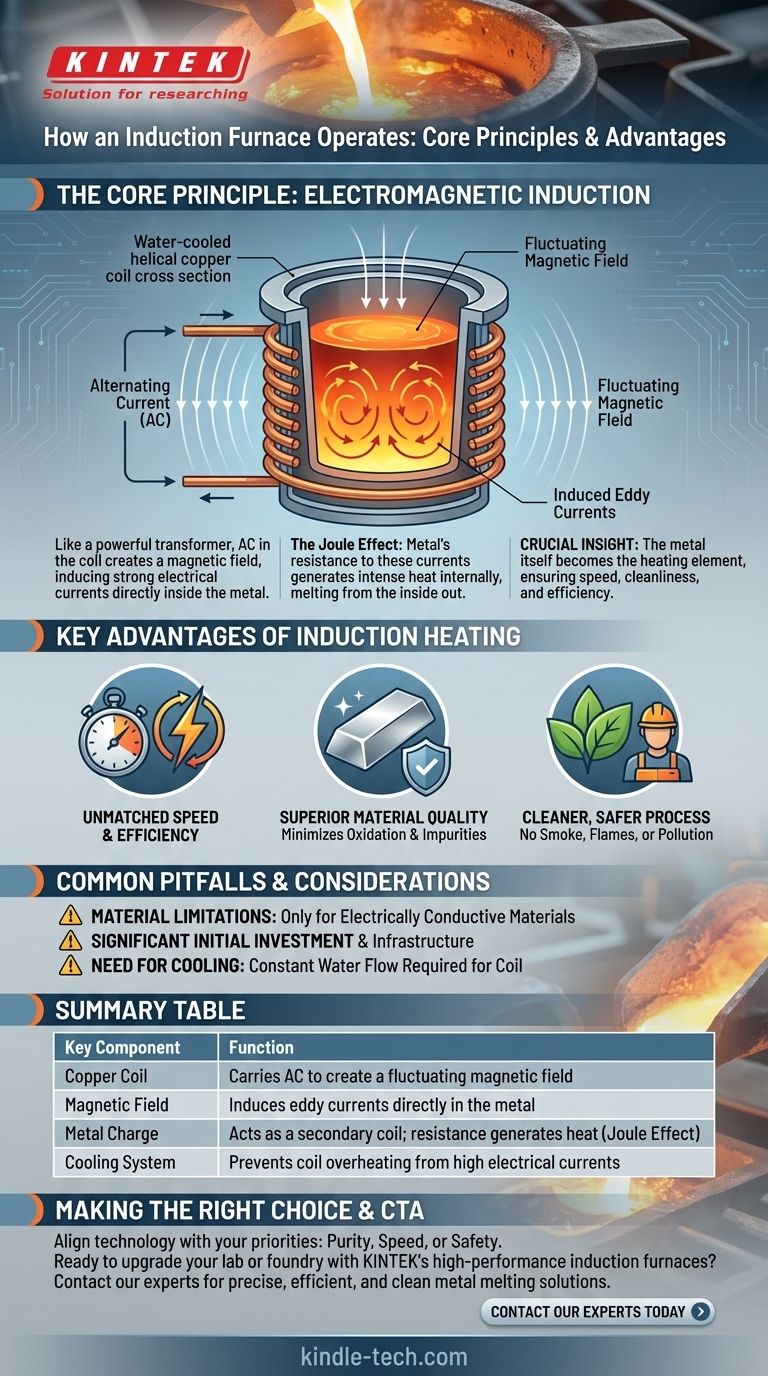

À la base, un four à induction fonctionne comme un puissant transformateur. Il utilise un courant alternatif circulant dans une bobine de cuivre pour créer un champ magnétique fluctuant. Ce champ induit un fort courant électrique directement dans le métal à faire fondre, et la propre résistance du métal à ce courant génère une chaleur intense et rapide, le faisant fondre de l'intérieur vers l'extérieur.

L'idée cruciale est qu'un four à induction transforme le métal lui-même en élément chauffant. Ce passage du chauffage externe au chauffage interne offre un niveau de rapidité, de propreté et d'efficacité que les méthodes traditionnelles basées sur la combustion ne peuvent égaler.

Le principe fondamental : l'induction électromagnétique

Le fonctionnement d'un four à induction est une application directe de la loi de Faraday sur l'induction et de l'effet Joule. Le processus peut être décomposé en quelques étapes distinctes.

La bobine et le champ magnétique

Le cœur du four est une bobine hélicoïdale, généralement constituée de tubes de cuivre refroidis par eau. Un puissant courant alternatif (CA) est passé à travers cette bobine.

Parce que le courant change constamment et rapidement de direction, il génère un champ magnétique puissant et fluctuant dans l'espace à l'intérieur et autour de la bobine.

Induire un courant dans le métal

Lorsqu'un matériau électriquement conducteur, comme l'acier ou l'or, est placé à l'intérieur de ce champ magnétique, le champ induit de forts courants électriques tourbillonnants à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Considérez la bobine primaire du four comme un côté d'un transformateur et la pièce de métal comme une bobine secondaire à un seul tour. L'énergie est transférée sans fil à travers le champ magnétique.

Résistance et effet Joule

Chaque métal possède une certaine résistance électrique naturelle. Lorsque les puissants courants de Foucault traversent le métal, ils rencontrent cette résistance, ce qui génère une chaleur immense.

Ce phénomène est connu sous le nom d'effet Joule ou de chauffage par résistance. La chaleur est générée à l'intérieur du métal lui-même, ce qui conduit à une fusion extrêmement rapide et uniforme sans aucune flamme externe ni élément chauffant en contact.

Principaux avantages du chauffage par induction

Cette méthode de chauffage unique offre des avantages opérationnels significatifs, ce qui en fait un choix privilégié dans les fonderies et les milieux industriels modernes.

Vitesse et efficacité inégalées

Étant donné que la chaleur est générée directement dans le matériau, les cycles de chauffage sont incroyablement rapides. La puissance est transférée avec une très grande efficacité – jusqu'à 98 % dans certaines conceptions – minimisant le gaspillage d'énergie.

Qualité supérieure des matériaux

Les fours traditionnels brûlent du combustible, introduisant des impuretés et favorisant l'oxydation (perte de matière) à la surface du métal. Le chauffage par induction est un processus propre sans combustion.

Le chauffage rapide minimise également le temps pendant lequel le métal est à haute température, réduisant considérablement l'oxydation et la décarburation. Cela économise du matériau et préserve l'intégrité de l'alliage.

Un processus plus propre et plus sûr

Les fours à induction ne produisent ni fumée, ni chaleur résiduelle, ni émissions nocives, contribuant à un environnement de travail plus sûr et plus propre et éliminant la pollution du processus.

L'absence de flammes nues et d'éclaboussures de métal en fusion, courantes dans les méthodes plus anciennes, améliore considérablement la sécurité opérationnelle. Le processus est plus contenu et crée moins de désordre.

Pièges courants et considérations

Bien que très efficace, la technologie n'est pas sans ses exigences et limitations spécifiques. Il est essentiel de peser objectivement ces facteurs.

Limitations des matériaux

Le chauffage par induction ne fonctionne que sur les matériaux électriquement conducteurs. Il ne peut pas être utilisé pour chauffer directement des matériaux non conducteurs comme la céramique ou le verre, bien qu'un creuset conducteur puisse être chauffé pour transférer la chaleur indirectement.

Investissement initial et infrastructure

Les systèmes de fours à induction représentent un investissement en capital important. Ils nécessitent également une infrastructure électrique robuste pour fournir les niveaux de puissance élevés nécessaires au fonctionnement.

Le besoin de refroidissement

Les courants massifs circulant dans la bobine primaire génèrent leur propre chaleur. Un flux constant d'eau de refroidissement est nécessaire pour empêcher la bobine de cuivre de surchauffer et de fondre, ajoutant une couche de complexité et un point de défaillance potentiel.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de chauffage dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est la pureté et la qualité des matériaux : La nature propre et sans contact du chauffage par induction prévient la contamination et minimise l'oxydation, ce qui en fait un choix supérieur.

- Si votre objectif principal est la vitesse de production : Les cycles de chauffage rapides inhérents aux fours à induction permettent un débit nettement plus élevé par rapport aux méthodes traditionnelles.

- Si votre objectif principal est la conformité environnementale et la sécurité des travailleurs : Le fonctionnement sans pollution et contenu d'un four à induction est la solution idéale pour répondre aux normes modernes.

En fin de compte, comprendre les principes du chauffage par induction vous permet de choisir une technologie qui s'aligne parfaitement avec les exigences de la fabrication moderne et à haute efficacité.

Tableau récapitulatif :

| Composant clé | Fonction |

|---|---|

| Bobine de cuivre | Transporte le CA pour créer un champ magnétique fluctuant |

| Champ magnétique | Induit des courants de Foucault directement dans le métal |

| Charge métallique | Agit comme une bobine secondaire ; la résistance génère de la chaleur (effet Joule) |

| Système de refroidissement | Empêche la surchauffe de la bobine due aux courants électriques élevés |

Prêt à moderniser votre laboratoire ou votre fonderie avec la vitesse et la pureté du chauffage par induction ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la fusion des métaux précise, efficace et propre. Que vous vous concentriez sur la qualité des matériaux, la vitesse de production ou un environnement de travail plus sûr, nos solutions sont adaptées pour répondre à vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour trouver le four à induction parfait pour votre application !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide