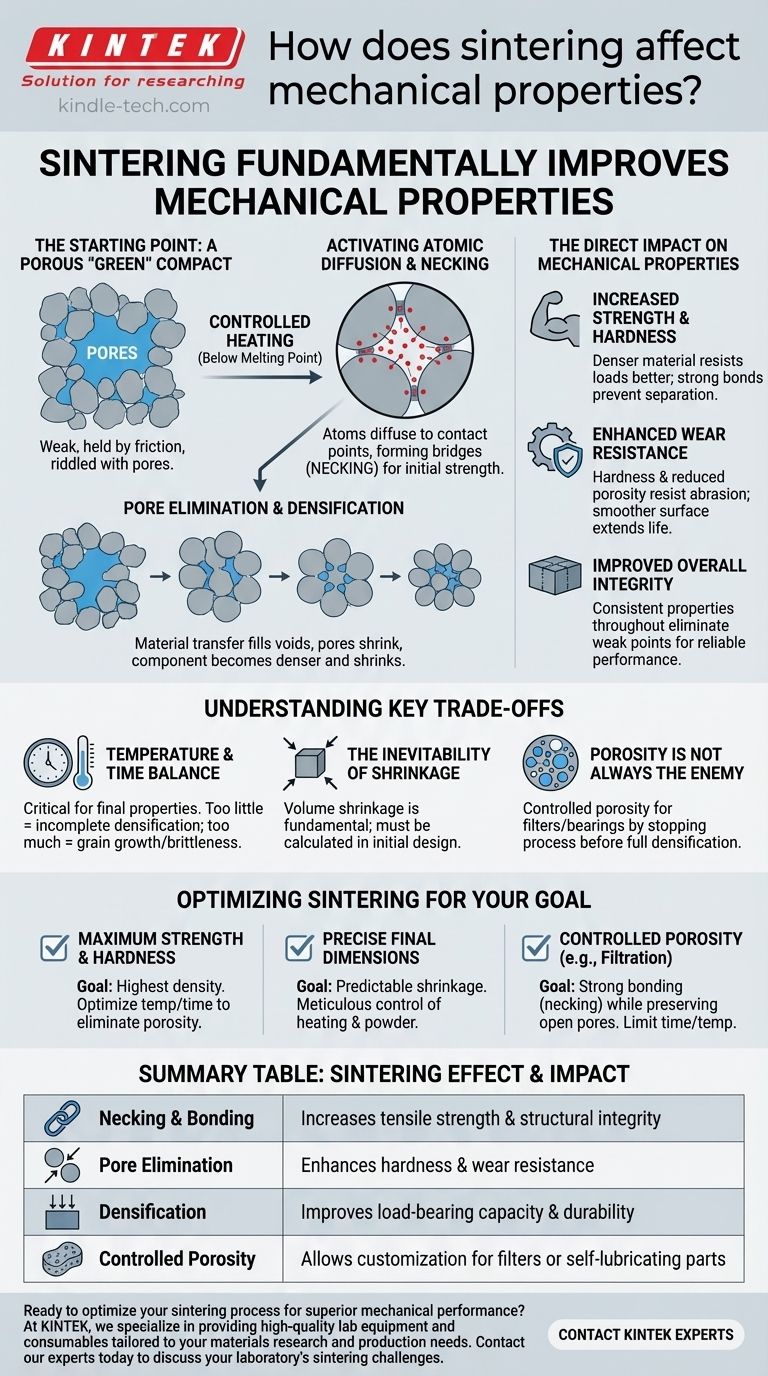

En bref, le frittage améliore fondamentalement les propriétés mécaniques. C'est le processus critique qui transforme un ensemble compacté de particules de poudre individuelles en un objet solide et cohésif doté d'une résistance, d'une dureté et d'une résistance à l'usure significatives. Cette transformation se produit en chauffant le matériau en dessous de son point de fusion, ce qui active la liaison au niveau atomique entre les particules.

Le principe fondamental est que le frittage élimine systématiquement les espaces vides, ou pores, entre les particules de poudre. En favorisant la diffusion atomique pour créer des liaisons solides et une structure plus dense, il transforme un compact "vert" faible en un composant robuste et mécaniquement sain.

Le mécanisme principal : de la poudre au solide

Pour comprendre comment le frittage améliore les propriétés mécaniques, vous devez d'abord visualiser la transformation du matériau d'un agrégat lâche en un solide unifié.

Le point de départ : un compact "vert" poreux

Avant le frittage, le processus commence par un compact "vert". Il s'agit d'un matériau en poudre qui a été pressé dans une forme désirée mais qui possède très peu de résistance. Il est maintenu ensemble par un emboîtement mécanique et la friction, mais il est criblé de pores.

Activation de la diffusion atomique

La clé du frittage est le chauffage contrôlé. L'application de températures élevées, tout en restant en dessous du point de fusion du matériau, fournit l'énergie thermique nécessaire pour exciter les atomes. Cette énergie permet aux atomes de se déplacer, ou de diffuser, à travers les surfaces et les limites des particules individuelles.

Formation de cols et liaison des particules

Dans les premières étapes, la diffusion est la plus active aux points où les particules se touchent. Les atomes migrent vers ces points de contact, formant de petits ponts ou "cols". Cette formation de cols est la première étape de la création d'une structure véritablement liée et cohésive, ce qui marque l'augmentation initiale de la résistance.

Élimination des pores et densification

À mesure que le processus se poursuit, le transfert de matière remplit les vides entre les particules. Le réseau de pores se rétrécit progressivement et est éliminé, ce qui entraîne le rétrécissement de l'ensemble du composant et une densification significative. Cette densification est directement responsable de l'amélioration spectaculaire des performances mécaniques.

L'impact direct sur les propriétés mécaniques

Les changements structurels qui se produisent pendant le frittage ont un effet direct et prévisible sur les performances du composant final.

Augmentation de la résistance et de la dureté

Un matériau plus dense avec moins de pores a une plus grande surface transversale pour résister aux charges appliquées. Les liaisons solides et fusionnées entre les particules les empêchent d'être séparées ou déplacées. Cela se traduit directement par une résistance à la traction plus élevée et une plus grande dureté.

Amélioration de la résistance à l'usure

L'augmentation de la dureté et la réduction de la porosité de surface rendent le matériau beaucoup plus résistant à l'abrasion et à l'usure. Une surface lisse et dense est moins susceptible de voir des particules arrachées par la friction, ce qui prolonge la durée de vie opérationnelle du composant.

Amélioration de l'intégrité globale

En créant une structure unifiée et cohésive, le frittage garantit que les propriétés mécaniques sont cohérentes dans tout le composant. Cela élimine les points faibles inhérents à un compact de poudre non fritté, ce qui donne un matériau d'ingénierie fiable et prévisible.

Comprendre les compromis clés

Bien que le frittage soit un processus puissant, son application réussie nécessite de contrôler plusieurs variables critiques et de comprendre les compromis inhérents.

L'équilibre entre la température et le temps

Les propriétés finales dépendent fortement de la température et de la durée du frittage. Une chaleur ou un temps insuffisant entraînera une densification incomplète et de mauvaises propriétés mécaniques. Inversement, une chaleur excessive peut entraîner une croissance indésirable des grains, ce qui peut parfois rendre le matériau plus fragile.

L'inévitabilité du retrait

Parce que le frittage fonctionne en éliminant les pores, le retrait volumique est une partie fondamentale du processus. Ce changement de dimension doit être calculé et pris en compte avec précision dans la conception initiale du compact vert pour obtenir la géométrie finale souhaitée.

La porosité n'est pas toujours l'ennemi

Bien que la densité maximale soit souvent l'objectif pour les pièces structurelles, certaines applications nécessitent une porosité contrôlée. Des composants comme les filtres ou les paliers autolubrifiants reposent sur un réseau interconnecté de pores, qui est obtenu en arrêtant intentionnellement le processus de frittage avant la densification complète.

Optimiser le frittage pour votre objectif

La façon dont vous abordez le frittage doit être dictée par l'exigence principale de votre composant final.

- Si votre objectif principal est une résistance et une dureté maximales : Votre objectif est d'atteindre la plus haute densité possible en optimisant la température et le temps pour éliminer presque toute la porosité.

- Si votre objectif principal est des dimensions finales précises : Votre objectif est de contrôler méticuleusement le cycle de chauffage et les caractéristiques de la poudre de départ pour assurer un retrait prévisible et reproductible.

- Si votre objectif principal est une porosité contrôlée (par exemple, pour la filtration) : Votre objectif est d'encourager une forte liaison des particules (formation de cols) tout en limitant soigneusement le temps et la température pour préserver un réseau de pores ouverts.

La maîtrise du processus de frittage vous donne un contrôle direct sur la densité d'un matériau, et donc sur son destin mécanique final.

Tableau récapitulatif :

| Effet du frittage | Impact sur la propriété mécanique |

|---|---|

| Formation de cols et liaison | Augmente la résistance à la traction et l'intégrité structurelle |

| Élimination des pores | Améliore la dureté et la résistance à l'usure |

| Densification | Améliore la capacité de charge et la durabilité |

| Porosité contrôlée | Permet la personnalisation pour les filtres ou les pièces autolubrifiantes |

Prêt à optimiser votre processus de frittage pour des performances mécaniques supérieures ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins de recherche et de production de matériaux. Que vous travailliez à atteindre une densité maximale pour des composants structurels ou une porosité contrôlée pour des applications spécialisées, nos solutions garantissent précision et fiabilité. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les défis de frittage de votre laboratoire et vous aider à atteindre vos objectifs de propriétés matérielles.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- À quelle température le carbure de tungstène est-il fritté ? Maîtriser le processus de frittage en phase liquide à 1350°C-1500°C

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quel rôle joue un four de frittage par pressage à chaud sous vide pour le nanocoivre ? Atteignez une densification maximale dès aujourd'hui