En bref, l'augmentation de la température de frittage améliore généralement les propriétés mécaniques d'un matériau, mais seulement jusqu'à un point optimal. La chaleur fournit l'énergie nécessaire pour lier les particules du matériau entre elles, augmentant la densité et créant un composant final plus solide et plus cohésif. Cependant, dépasser la température optimale peut dégrader ces propriétés.

La relation entre la température de frittage et la résistance mécanique est fondamentalement une question de contrôle de la densité. La température favorise la diffusion atomique qui élimine les pores entre les particules, mais une chaleur excessive peut provoquer des défauts comme des grains surdimensionnés, affaiblissant finalement le matériau.

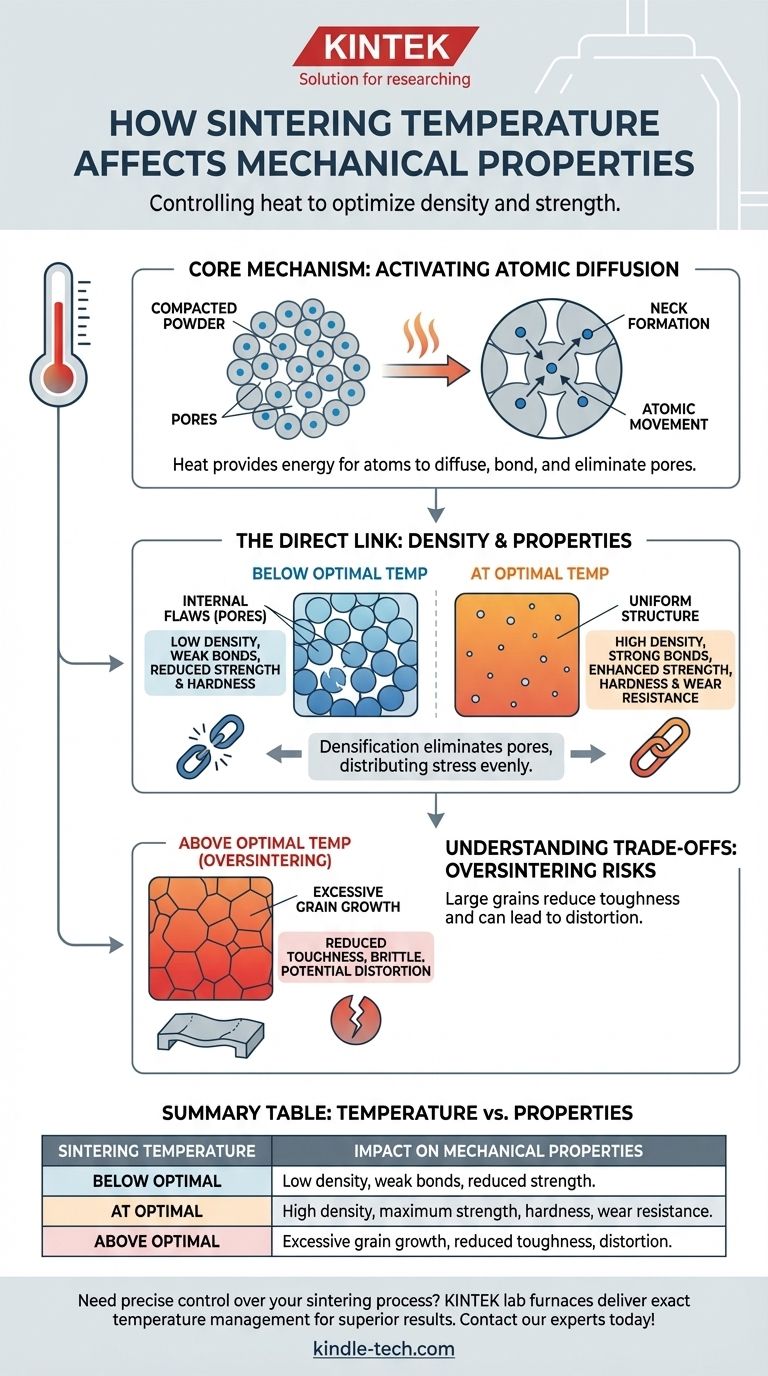

Le mécanisme principal : comment la température favorise la densification

Le frittage est un processus thermique de compactage et de formation d'une masse solide de matériau par la chaleur sans le faire fondre jusqu'à la liquéfaction. La température est la variable principale qui contrôle l'efficacité de cette transformation.

Activation de la diffusion atomique

La chaleur est une forme d'énergie. L'appliquer à une poudre compactée donne aux atomes à l'intérieur des particules l'énergie dont ils ont besoin pour se déplacer, ou diffuser. Ce mouvement atomique est le moteur de tout le processus de frittage.

Formation de collets et liaison des particules

Lorsque les atomes commencent à diffuser, ils se déplacent à travers les limites des particules adjacentes. Cela crée de petits ponts ou "collets" aux points de contact. La formation de ces collets est la première étape de la transformation d'une poudre lâche en une structure solide et liée.

Élimination des pores et augmentation de la densité

Avec une température et un temps suffisants, la diffusion atomique continue, déplaçant le matériau des particules vers les vides (pores) entre elles. Ce processus élimine systématiquement la porosité, provoquant le rétrécissement du composant et le rendant plus dense.

Le lien direct entre la densité et les propriétés mécaniques

La densité finale d'une pièce frittée est le facteur le plus critique déterminant ses performances. Des températures plus élevées, jusqu'à un certain point, contribuent directement à une densité plus élevée et, par conséquent, à de meilleures propriétés mécaniques.

Réduction des défauts internes

Les pores et les vides à l'intérieur d'un matériau agissent comme des concentrateurs de contraintes. Lorsqu'une charge est appliquée, la contrainte s'intensifie aux bords de ces petits trous, ce qui en fait les points de rupture les plus probables. En éliminant les pores, la densification crée une structure plus uniforme qui distribue la contrainte uniformément.

Amélioration de la résistance, de la dureté et de la résistance à l'usure

Un matériau plus dense est intrinsèquement plus solide et plus dur car il possède plus de masse liée pour résister à la déformation et à la fracture. Cette dureté accrue améliore également sa résistance à l'usure, car la surface est mieux capable de résister à l'abrasion et au frottement.

Comprendre les compromis : le risque de surfrittage

Utiliser simplement la température la plus élevée possible n'est pas une stratégie efficace. Pousser la température trop haut ou la maintenir trop longtemps introduit de nouveaux problèmes qui peuvent gravement compromettre l'intégrité du matériau.

Le problème de la croissance des grains

À des températures excessives, les cristaux individuels ou grains à l'intérieur du matériau peuvent commencer à fusionner et à croître anormalement. Bien que ce processus réduise toujours la porosité, il crée une microstructure grossière.

L'impact sur la ténacité

Un matériau avec des grains excessivement grands peut devenir cassant. Cela signifie que, bien qu'il puisse être dur, sa ténacité – sa capacité à absorber l'énergie et à résister à une rupture catastrophique – est significativement réduite.

Le danger de la distorsion

Enfin, chaque matériau a un point de fusion. Lorsque la température de frittage approche cette limite, le matériau peut commencer à ramollir excessivement, entraînant un affaissement, une distorsion ou une perte complète de la forme prévue du composant.

Optimiser la température de frittage pour votre objectif

La "bonne" température de frittage n'est pas une valeur unique mais dépend entièrement du résultat souhaité pour le composant final. Votre objectif détermine l'équilibre idéal entre densité et microstructure.

- Si votre objectif principal est une résistance et une dureté maximales : Votre objectif est d'atteindre la densité la plus élevée possible juste avant le début d'une croissance rapide des grains. Cela nécessite un contrôle précis de la température.

- Si votre objectif principal est une porosité contrôlée (par exemple, pour les filtres) : Vous devez utiliser une température plus basse pour favoriser la formation de collets entre les particules sans éliminer complètement les pores.

- Si votre objectif principal est d'équilibrer performance et coût : Vous pouvez choisir une température modérée qui atteint des propriétés mécaniques suffisantes pour l'application sans encourir les coûts énergétiques élevés du frittage à température de pointe.

En fin de compte, le contrôle de la température de frittage est l'art de gérer le comportement atomique pour construire la structure matérielle idéale pour votre besoin spécifique.

Tableau récapitulatif :

| Effet de la température de frittage | Impact sur les propriétés mécaniques |

|---|---|

| En dessous de l'optimal | Faible densité, liaisons de particules faibles, résistance et dureté réduites |

| À l'optimal | Haute densité, liaisons solides, résistance, dureté et résistance à l'usure maximales |

| Au-dessus de l'optimal (Surfrittage) | Croissance excessive des grains, ténacité réduite, distorsion potentielle |

Besoin d'un contrôle précis de votre processus de frittage pour obtenir des propriétés matérielles supérieures ? Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire et les consommables haute performance qui offrent une gestion exacte de la température pour des résultats cohérents et fiables. Que vous développiez des céramiques avancées, des alliages métalliques ou des composites spécialisés, notre équipement assure une densification et des performances mécaniques optimales. Contactez nos experts dès aujourd'hui pour trouver la solution de frittage parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Guide expert pour la fabrication de Ti-22Al-25Nb